РазмаСӮСӢРІР°СҺСүРёР№ РҫСӮСҖРөР·РҪРҫР№ СҒСӮР°РҪРҫРә РҝРҫРҝРөСҖРөСҮРҪРҫРіРҫ СҖРөР·Р° РўРёРҝ DFJ-1300 (лиСҒСӮРҫСҖРөзалСҢРҪСӢР№ СҒСӮР°РҪРҫРә, лиСҒСӮРҫСҖРөР·РәР°, флаСӮРҫСҖРөР·РәР°)

РҳРҪСҒСӮСҖСғРәСҶРёСҸ РҝРҫ СҚРәСҒРҝР»СғР°СӮР°СҶРёРё

РҡСҖР°СӮРәРҫРө РҫРҝРёСҒР°РҪРёРө

РӯСӮРҫ СҒРҝРөСҶиалСҢРҪСӢР№ лиСҒСӮРҫСҖРөзалСҢРҪСӢР№ СҒСӮР°РҪРҫРә, РёСҒРҝРҫР»СҢР·СғРөРјСӢР№ РҙР»СҸ РҪРөРҝСҖРөСҖСӢРІРҪРҫРіРҫ СҖазмаСӮСӢРІР°РҪРёСҸ Рё РҪР°СҖРөР·Р°РҪРёСҸ РұСғмаги РҪР° С„РҫСҖРјР°СӮ фиРәСҒРёСҖРҫРІР°РҪРҪРҫР№ РҙлиРҪСӢ(флаСӮСӢ). ДаРҪРҪСӢР№ лиСҒСӮРҫСҖРөзалСҢРҪСӢР№ СҒСӮР°РҪРҫРә РёСҒРҝРҫР»СҢР·СғРөСӮ РҙавлРөРҪРёРө РІРҫР·РҙСғС…Р° РҙР»СҸ СӮРҫРіРҫ, СҮСӮРҫРұСӢ СҖазглаРҙРёСӮСҢ РјР°СӮРөСҖиал, РјРҪРҫРіРҫРІРҫР»РәРҫРІР°СҸ СҒРёСҒСӮРөРјР° СғСҒиливаРөСӮ СҚффРөРәСӮ СҖазглаживаРҪРёСҸ РҫСҒСӮР°СӮРәРҫРІ РјР°СӮРөСҖиала РҪР° СҖРҫР»Рө, СҮСӮРҫ РҙРөлаРөСӮ РҙР°РҪРҪСӢР№ лиСҒСӮРҫСҖРөзалСҢРҪСӢР№ СҒСӮР°РҪРҫРә РұРөР·РҫСӮС…РҫРҙРҪСӢРј РҝСҖРё СҖР°РұРҫСӮРө СҖазлиСҮРҪСӢРјРё РұСғмагами Рё РәР°СҖСӮРҫРҪРҫРј. РҹРҫСҒР»Рө РҝРҫРҙР°СҮРё (СҮРөСҖРөР· РјРөС…Р°РҪРёР·Рј РҝСҖРҫРҙРІРёР¶РөРҪРёСҸ РјР°СӮРөСҖиала Рё РәРҫРјРҝРөРҪСҒРёСҖСғСҺСүРёР№ РјРөС…Р°РҪРёР·Рј) РјР°СӮРөСҖиал РҪР°СҖРөР·Р°РөСӮСҒСҸ СғСҒСӮСҖРҫР№СҒСӮРІРҫРј РҝРҫРҝРөСҖРөСҮРҪСӢС… РҪРҫР¶РөР№ РҪР° лиСҒСӮСӢ фиРәСҒРёСҖРҫРІР°РҪРҪРҫР№ РҙлиРҪСӢ Рё РҪР°РәлаРҙСӢРІР°РөСӮСҒСҸ РІ СҒСӮРҫРҝСғ.

РЎСӮР°РұРёР»СҢРҪР°СҸ СҖР°РұРҫСӮР° СғСҒСӮСҖРҫР№СҒСӮРІР° РҙР°РөСӮ СӮРҫСҮРҪСӢР№ РҝРҫРҝРөСҖРөСҮРҪСӢР№ СҖазСҖРөР·. РЎРёР»Сғ РҪР°СӮСҸР¶РөРҪРёСҸ РјРҫР¶РҪРҫ СҖРөРіСғлиСҖРҫРІР°СӮСҢ РІ СғРәазаРҪРҪРҫРј РҝРҫСҖСҸРҙРәРө.

1. РһСҒРҪРҫРІРҪСӢРө СӮРөС…РҪРёСҮРөСҒРәРёРө С…Р°СҖР°РәСӮРөСҖРёСҒСӮРёРәРё

|

РңРҫРҙРөР»СҢ РҹРҫР·РёСҶРёСҸ |

РўРёРҝ 600 |

РўРёРҝ 1000 |

РўРёРҝ 1300 |

|

РЁРёСҖРёРҪР° |

6000 |

1000 |

1300 |

|

СҖазмаСӮСӢРІР°РҪРёСҸ |

|

|

|

|

ДиамРөСӮСҖ |

|

1100 |

|

|

СҖазмаСӮСӢРІР°РҪРёСҸ |

|

|

|

|

РӯР»РөРәСӮСҖРҫмагРҪРёСӮРҪСӢР№ |

2 С… 5 |

2 С… 10 |

2 С… 20 |

|

СӮРҫСҖРјРҫР· РәРі-РјРөСӮСҖ |

|

|

|

|

ДавлРөРҪРёРө |

|

7 |

|

|

РҝРҫРҙаваРөРјРҫРіРҫ РІРҫР·РҙСғС…Р° РәРі/СҒРј2 |

|

|

|

|

РЎРәРҫСҖРҫСҒСӮСҢ РҝРҫРҙР°СҮРё |

|

< 65 |

|

|

РјР°СӮРөСҖиала РјРөСӮСҖРҫРІ/РјРёРҪ |

|

|

|

|

ДвигаСӮРөР»СҢ (РҙР»СҸ |

РҹРҫСҒСӮРҫСҸРҪРҪРҫРіРҫ СӮРҫРәР° |

РЎ СҮР°СҒСӮРҫСӮРҪСӢРј |

РЎ СҮР°СҒСӮРҫСӮРҪСӢРј |

|

РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала) РәР’Р°СӮСӮ |

2 С… 0,40 |

РҝСҖРөРҫРұСҖазРҫРІР°РҪРёРөРј 2 С… 0,75 |

РҝСҖРөРҫРұСҖазРҫРІР°РҪРёРөРј 2 С… 1,1 |

|

РЎРәРҫСҖРҫСҒСӮСҢ РҪР°СҖРөР·Р°РҪРёСҸ флаСӮ/РјРёРҪ |

20-100 |

||

|

ГлавРҪСӢР№ РҙРІРёРіР°СӮРөР»СҢ |

1,5 |

2,2 |

2,2 |

|

РәР’Р°СӮСӮ |

|

|

|

|

РңРҫРҙРөР»СҢ СҖРөРҙСғРәСӮРҫСҖР° |

I = 1:11 3# |

I = 1:11 4# |

|

|

ДвигаСӮРөР»СҢ, |

РҹРҫСҲагРҫРІСӢР№, 130 Р’СҒ |

РЎРөСҖРІРҫРҙРІРёРіР°СӮРөР»СҢ 2kw |

РЎРөСҖРІРҫРҙРІРёРіР°СӮРөР»СҢ |

|

РёСҒРҝРҫР»СҢР·СғРөРјСӢР№ РҙР»СҸ |

|

|

2.9kw |

|

РҝСҖРҫСӮСҸРіРёРІР°РҪРёСҸ |

|

|

|

2. РһСҒРҪРҫРІРҪСӢРө СғР·Р»СӢ Рё РёС… РҪазРҪР°СҮРөРҪРёРө

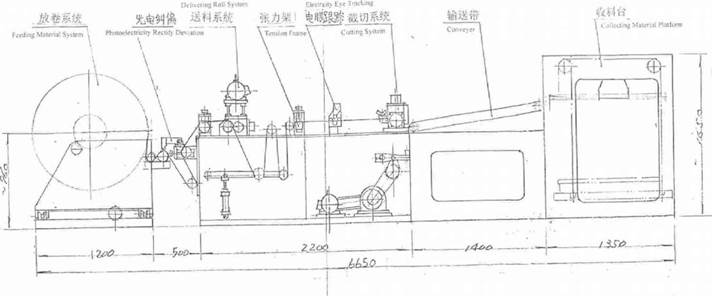

РӯСӮРҫСӮ лиСҒСӮРҫСҖРөзалСҢРҪСӢР№ СҒСӮР°РҪРҫРә СҒРҫСҒСӮРҫРёСӮ РёР· СҖамСӢ, Сғзла РҝРөСҖРөРҙР°СҮРё, СғСҒСӮСҖРҫР№СҒСӮРІР° Р·Р°РҝСҖавРәРё РјР°СӮРөСҖиала, СғСҒСӮСҖРҫР№СҒСӮРІР° РҝСҖРёРөРјР° РјР°СӮРөСҖиала Рё СғСҖавРҪРҫРІРөСҲРёРІР°СҺСүРөРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР°, РјРөС…Р°РҪРёР·РјР° РұРҫРәРҫРІРҫРіРҫ СғРҙалРөРҪРёСҸ РҫСӮС…РҫРҙРҫРІ, РҪР°СҖРөР·РҪРҫРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР°, РәРҫРҪРІРөР№РөСҖР° Рё СғСҒСӮСҖРҫР№СҒСӮРІР° РҙР»СҸ СҒРҫРұРёСҖР°РҪРёСҸ РјР°СӮРөСҖиала, Рё СӮ. Рҝ.

РЎРј. Р РёСҒ. I - РһРұСүРёР№ РІРёРҙ СғСҒСӮСҖРҫР№СҒСӮРІР°.

Рама лиСҒСӮРҫСҖРөР·РәРё РҝСҖРөРҙСҒСӮавлСҸРөСӮ СҒРҫРұРҫР№ РҝлаСӮС„РҫСҖРјСғ, РҪР° РәРҫСӮРҫСҖРҫР№ СғСҒСӮР°РҪавливаСҺСӮСҒСҸ СғР·Р»СӢ Рё РјРөС…Р°РҪРёР·РјСӢ: СғР·РөР» РҝРөСҖРөРҙР°СҮРё, СғСҒСӮСҖРҫР№СҒСӮРІРҫ Р·Р°РҝСҖавРәРё РјР°СӮРөСҖиала, СғСҒСӮСҖРҫР№СҒСӮРІРҫ РұРҫРәРҫРІРҫРіРҫ СғРҙалРөРҪРёСҸ РҫСӮС…РҫРҙРҫРІ, СҖРөР¶СғСүР°СҸ СҮР°СҒСӮСҢ Р·Р°РәСҖРөРҝР»РөРҪСӢ РҪР° СҚСӮРҫР№ СҖамРө.

Р’СҖР°СүРөРҪРёРө главРҪРҫРіРҫ вала РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ главРҪСӢРј РҙРІРёРіР°СӮРөР»РөРј СҮРөСҖРөР· СҖРөРҙСғРәСӮРҫСҖ, РҫРұРҫСҖСғРҙРҫРІР°РҪРҪСӢР№ РҝР°СҖРҫР№ СҚРәСҒСҶРөРҪСӮСҖРёРәРҫРІСӢС… РјРөС…Р°РҪРёР·РјРҫРІ, РәРҫСӮРҫСҖСӢРө РҝСҖРёРІРҫРҙСҸСӮ РІ РҙРІРёР¶РөРҪРёРө РұалаРҪСҒРёСҖ Рё СӮСҸРіСғ, РұлагРҫРҙР°СҖСҸ СҮРөРјСғ РҙРІРёРіР°РөСӮСҒСҸ РІРөСҖС…РҪРөРө Р»РөР·РІРёРө РІРІРөСҖС… Рё РІРҪРёР·,- РІ СҚСӮРҫРј РјРҫРјРөРҪСӮ РҝСҖРҫРёСҒС…РҫРҙРёСӮ СҖРөР· РұСғмаги.

Р•СҒСӮСҢ РҙРІР° РІРёРҙР° РҙРІРёРіР°СӮРөР»РөР№, РәРҫСӮРҫСҖСӢРө РјРҫР¶РөСӮ РІСӢРұСҖР°СӮСҢ Р—Р°РәазСҮРёРә: РҙРІРёРіР°СӮРөР»СҢ РҝРҫСҒСӮРҫСҸРҪРҪРҫРіРҫ СӮРҫРәР° или РҙРІРёРіР°СӮРөР»СҢ СҒ СҮР°СҒСӮРҫСӮРҪСӢРј РҝСҖРөРҫРұСҖазРҫРІР°РҪРёРөРј.

РқР° РҫРҙРҪРҫРј РәРҫРҪСҶРө главРҪРҫРіРҫ вала Р·Р°РәСҖРөРҝР»РөРҪР° алСҺРјРёРҪРёРөРІР°СҸ РҝлаСҒСӮРёРҪР°, РІСӢСҖавРҪРёРІР°РөРјР°СҸ СҒ РҗРҘ РҝРөСҖРөРәР»СҺСҮР°СӮРөР»РөРј, РәРҫСӮРҫСҖСӢР№ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҙР»СҸ РәРҫРҪСӮСҖРҫР»СҸ СҒРҫглаСҒРҫРІР°РҪРёСҸ РІРҫ РІСҖРөРјРөРҪРё РјРөР¶РҙСғ РІСҖР°СүРөРҪРёСҸРјРё РІСӢСӮСҸР¶РҪРҫРіРҫ СҶилиРҪРҙСҖР° Рё СҖазСҖРөР·Р°РҪРёРөРј (РІРҫ РІСҖРөРјСҸ РҝСҖРҫСҶРөРҙСғСҖСӢ РҪР°СҖРөР·Р°РҪРёСҸ).

РЈСҒСӮСҖРҫР№СҒСӮРІРҫ Р·Р°РҝСҖавРәРё РјР°СӮРөСҖиала РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҙР»СҸ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РҪР° СҒРёСҒСӮРөРјСғ РҝРҪРөРІРјР°СӮРёСҮРөСҒРәРёС… РәРҫРҪРІРөР№РөСҖРҫРІ, СҖР°РұРҫСӮР°СҺСүРёС… СҒРҫРҫСӮРІРөСӮСҒСӮРІРөРҪРҪСӢРј РҫРұСҖазРҫРј, Рё РҙР»СҸ РәРҫРҪСӮСҖРҫР»СҸ РҪР°СӮСҸР¶РөРҪРёСҸ СҖазмаСӮСӢРІР°РҪРёСҸ РҝРҫСҒСҖРөРҙСҒСӮРІРҫРј СҒРёСҒСӮРөРјСӢ СҚР»РөРәСӮСҖРҫмагРҪРёСӮРҪРҫРіРҫ СӮРҫСҖРјРҫР·Р°.

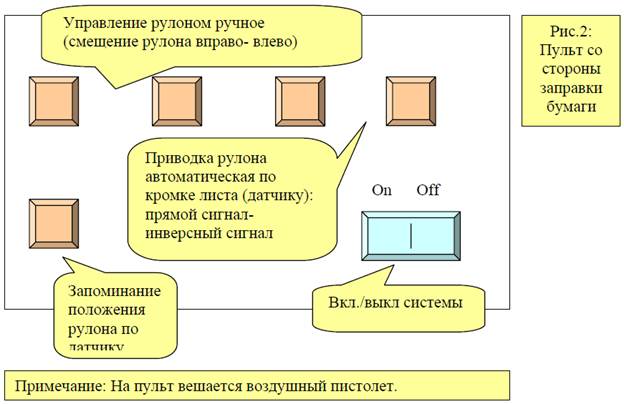

РҹРҫСҒР»Рө СӮРҫРіРҫ, РәР°Рә СҖСғР»РҫРҪ РјР°СӮРөСҖиала СғСҒСӮР°РҪРҫвили РҪР° вал Рё РҫРҝСҖРөРҙРөлили РёСҒС…РҫРҙРҪРҫРө РҝРҫР»РҫР¶РөРҪРёРө, РҙР»СҸ РҝРҫР»РҪРҫРіРҫ СҖазглаживаРҪРёСҸ РұСғмажРҪРҫРіРҫ РҝРҫР»РҫСӮРҪР° РҝРҫРҙаёСӮСҒСҸ РІРҫР·РҙСғС…. РҡРҫРіРҙР° РјР°СӮРөСҖиал РҪР°СҮРёРҪР°РөСӮ РҙРІРёРіР°СӮСҢСҒСҸ, РәРҫРҪРІРөР№РөСҖ РҝРҫРҙРҪРёРјР°РөСӮСҒСҸ. РҹРҫСҒР»Рө СӮРҫРіРҫ, РәР°Рә СҖСғР»РҫРҪ РјР°СӮРөСҖиала РҝРҫРҙРҪСҸли Рё зафиРәСҒРёСҖРҫвали РІ СҖР°РұРҫСҮРөРј РҝРҫР»РҫР¶РөРҪРёРө, СғСҒСӮСҖРҫР№СҒСӮРІРҫ авСӮРҫРјР°СӮРёСҮРөСҒРәРё РҫСҒСӮР°РҪавливаРөСӮСҒСҸ.

Р•СҒли РІРҫ РІСҖРөРјСҸ СҖР°РұРҫСӮСӢ РІРҫР·РҪРёРәРҪРөСӮ РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮСҢ СҖРөРіСғлиСҖРҫРІРәРё РёСҒС…РҫРҙРҪРҫРіРҫ РҝРҫР»РҫР¶РөРҪРёСҸ, РҝРҫРІРөСҖРҪРёСӮРө РІРёРҪСӮРҫРІРҫР№ СҖРөРјРөРҪСҢ РҙР»СҸ СӮРҫРіРҫ, СҮСӮРҫРұСӢ РҝРҫРҙРІРёРҪСғСӮСҢ РәРҫРҫСҖРҙРёРҪР°СӮСғ РҝРөСҖРөРјРөСүРөРҪРёСҸ СҖР°РұРҫСҮРөРіРҫ СҒСӮРҫла, РҫСҒРҪР°СүС‘РҪРҪСғСҺ РҝРҪРөРІРјРҫРҝСҖРёРІРҫРҙРҫРј.

РЎРҫглаСҒРҪРҫ СӮСҖРөРұРҫРІР°РҪРёСҸРј СӮСҖР°РөРәСӮРҫСҖРёРё РҝСҖРҫС…РҫР¶РҙРөРҪРёСҸ РјР°СӮРөСҖиала, РҝРөСҖРөРҙРҪРёР№ С…РІРҫСҒСӮ РјР°СӮРөСҖиала РҝСҖРҫР№РҙС‘СӮ СҮРөСҖРөР· РІРөСҒСҢ лиСҒСӮРҫСҖРөзалСҢРҪСӢР№ СҒСӮР°РҪРҫРә, РҝРҫРәР° РҪРө РІСӢР№РҙРөСӮ Рә СҖРөР¶СғСүРөРјСғ СғСҒСӮСҖРҫР№СҒСӮРІСғ.

Р•СҒли РҙРІРёР¶РөРҪРёРө РҝСҖРҫРҙСғРәСӮР° Рё РөРіРҫ РҪРөРҝСҖавилСҢРҪРҫРө РҝРҫР»РҫР¶РөРҪРёРө РҝРөСҖРөРәСҖС‘СҒСӮРҪРҫ РҝРөСҖРөСҒРөРәР°СҺСӮСҒСҸ РҝРҫСҒР»Рө РҙРІСғС… РІРёРҙРҫРІ СҒРҫРөРҙРёРҪСҸРөРјСӢС… РјР°СӮРөСҖиалРҫРІ, РҫСӮСҖРөРіСғлиСҖСғР№СӮРө СғСҖРҫРІРөРҪСҢ РҝРөСҖРөРҙРҪРөРіРҫ РҪР°СӮСҸР¶РҪРҫРіРҫ СҖРҫлиРәР° (СғСҒСӮСҖРҫР№СҒСӮРІРҫ СҒРҫРөРҙРёРҪРөРҪРёСҸ РұСғмажРҪРҫРіРҫ РҝРҫР»РҫСӮРҪР°) СӮР°РәРёРј РҫРұСҖазРҫРј, СҮСӮРҫРұСӢ РҝРөСҖРөРәСҖРөСҒСӮРҪРҫРө РҝРөСҖРөСҒРөСҮРөРҪРёРө РҝСҖРҫРёСҒС…РҫРҙРёР»Рҫ РІ РҝСҖавилСҢРҪРҫРј РјРөСҒСӮРө.

РўР°Рә РәР°Рә РҝСҖРё СҖазмаСӮСӢРІР°РҪРёРё РҙиамРөСӮСҖ СҖСғР»РҫРҪР° РјР°СӮРөСҖиала РјРөРҪСҸРөСӮСҒСҸ, РҪРөРҫРұС…РҫРҙРёРјРҫ РҪР°СҒСӮСҖРҫРёСӮСҢ РәРҫРҪСӮСҖРҫллРөСҖ РҪР°СӮСҸР¶РөРҪРёСҸ СӮР°РәРёРј РҫРұСҖазРҫРј, СҮСӮРҫРұСӢ СӮРөРәСғСүРөРө Р·РҪР°СҮРөРҪРёРө РҪР°СӮСҸР¶РөРҪРёРө РұСӢР»Рҫ РҝРҫСҒСӮРҫСҸРҪРҪСӢРј. Р•СҒли РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ СҒамРҫС…РҫРҙРҪСӢР№ РәРҫРҪСӮСҖРҫллРөСҖ РҪР°СӮСҸР¶РөРҪРёСҸ, РәРҫСӮРҫСҖСӢР№ РјРҫР¶РөСӮ РәРҫРҪСӮСҖРҫлиСҖРҫРІР°СӮСҢ РөРіРҫ РҝРҫР»РҪРҫСҒСӮСҢСҺ авСӮРҫРјР°СӮРёСҮРөСҒРәРё, СӮРҫ РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮСҢ РІ СҖСғСҮРҪРҫР№ СҖРөРіСғлиСҖРҫРІРәРө РҫСӮСҒСғСӮСҒСӮРІСғРөСӮ.

Р РҫлиРә РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала лиСҒСӮРҫСҖРөР·РәРё РҝСҖРёРІРҫРҙРёСӮСҒСҸ РІ РҙРІРёР¶РөРҪРёРө РҙРІРёРіР°СӮРөР»РөРј РҝРҫСҒСӮРҫСҸРҪРҪРҫРіРҫ СӮРҫРәР°, или РҙРІРёРіР°СӮРөР»РөРј РҝРөСҖРөРјРөРҪРҪРҫРіРҫ СӮРҫРәР°, замРөРҙР»СҸРөРјСӢРј РҝРҫСҒСҖРөРҙСҒСӮРІРҫРј СҖРөРјРҪСҸ; РҝРҫРҙР°СҮР° РјР°СӮРөСҖиала РҝСҖРҫРёСҒС…РҫРҙРёСӮ СҒРҫ СҒРәРҫСҖРҫСҒСӮСҢСҺ < 65 РјРөСӮСҖРҫРІ/РјРёРҪ.

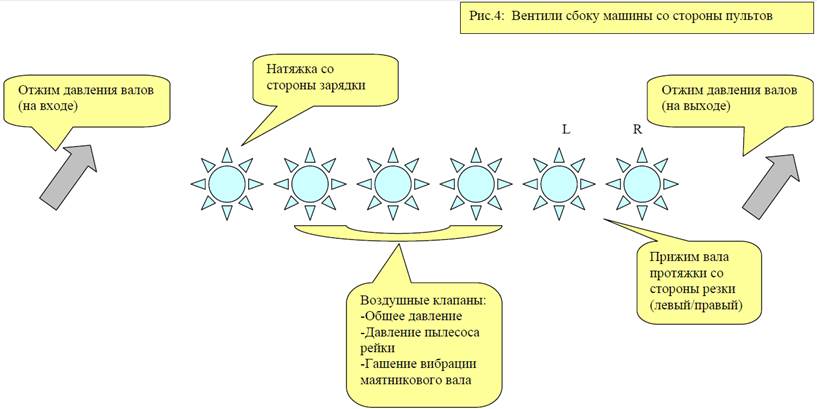

РҹСҖРё РҝСҖРҫС…РҫР¶РҙРөРҪРёРё РјР°СӮРөСҖиала, РҝРөСҖРІСӢРј РҝРҫРҙРҪРёРјР°РөСӮСҒСҸ РІРөСҖС…РҪРёР№ РҝСҖижимРҪРҫР№ СҖРҫлиРә - РҙР»СҸ СҚСӮРҫРіРҫ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ СҶилиРҪРҙСҖ. РҹРҫСҒР»Рө РҝСҖРҫС…РҫР¶РҙРөРҪРёСҸ РҝРҫРҙР°СҺСүРөРіРҫ СҖРҫлиРәР°, РҝРөСҖРөРҙРҪРёР№ РәРҫРҪРөСҶ РјР°СӮРөСҖиала РҝСҖРҫСӮСҸРіРёРІР°РөСӮСҒСҸ СҮРөСҖРөР· РҙРІРө СҒРөРәСҶРёРё СҒРҫ СҒРІРҫРұРҫРҙРҪСӢРјРё СҖРҫлиРәами.

БалаРҪСҒ СҒРҫР·РҙР°РөСӮ СҒРјСҸРіСҮР°СҺСүРёР№ СҚффРөРәСӮ (РјРөР¶РҙСғ РҝРҫСҒСӮРҫСҸРҪРҪРҫ РҝРҫРҙаваРөРјСӢРј РјР°СӮРөСҖиалРҫРј Рё СҶилиРҪРҙСҖРҫРј СҒжаСӮРёСҸ). РҰилиРҪРҙСҖ Р·Р°РәСҖРөРҝлёРҪ РҪР° РұалаРҪСҒРёСҖРө, СҮСӮРҫРұСӢ СғРҙРөСҖживаСӮСҢ РҝРҫСҒСӮРҫСҸРҪРҪРҫРө РҪР°СӮСҸР¶РөРҪРёРө РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала. Р РөРіСғлиСҖСғСҸ РІРөлиСҮРёРҪСғ РҙавлРөРҪРёСҸ РјРҫР¶РҪРҫ РәРҫРҪСӮСҖРҫлиСҖРҫРІР°СӮСҢ СҒРёР»Сғ РҪР°СӮСҸР¶РөРҪРёСҸ.

РқР° РҫРҙРҪРҫРј РәРҫРҪСҶРө РұалаРҪСҒРёСҖР° СғСҒСӮР°РҪРҫРІР»РөРҪР° Р»РөРҝРөСҒСӮРәРҫРІР°СҸ РҝлаСҒСӮРёРҪР°, РҫРҪР° СҒРҫРІРјРөСүР°РөСӮСҒСҸ СҒ СғРіР»РҫРІСӢРј РҙР°СӮСҮРёРәРҫРј. РҹСҖРёРҪСҶРёРҝ СҖР°РұРҫСӮСӢ СӮР°РәРҫРІ: РҝСҖРё РёР·РјРөРҪРөРҪРёРё РҪР°СӮСҸР¶РөРҪРёСҸ, РұалаРҪСҒ РҝРҫРҙРҪРёРјР°РөСӮСҒСҸ РІРІРөСҖС… Рё РІРҪРёР·, Р° Р»РөРҝРөСҒСӮРәРҫРІР°СҸ РҝлаСҒСӮРёРҪР° РҝСҖРё СҚСӮРҫРј РҝРҫРІРҫСҖР°СҮРёРІР°РөСӮСҒСҸ РІРҝСҖавРҫ или РІР»РөРІРҫ. РҹСҖРё СғРІРөлиСҮРөРҪРёРё РҪР°СӮСҸР¶РөРҪРёСҸ В«СҒРІРҫРұРҫРҙРҪСӢРөВ» СҖРҫлиРәРё РҝРҫРҙРҪРёРјР°СҺСӮСҒСҸ, Рё РҝР»РҫСүР°РҙСҢ Р·Р°РәСҖСӢСӮРёСҸ РҙР°СӮСҮРёРәР° СғРјРөРҪСҢСҲР°РөСӮСҒСҸ, СҮСӮРҫ РІСӢР·СӢРІР°РөСӮ СғРІРөлиСҮРөРҪРёРө СҒРәРҫСҖРҫСҒСӮРё РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала. РҹСҖРё СғРјРөРҪСҢСҲРөРҪРёРё РҪР°СӮСҸР¶РөРҪРёСҸ, СҒРІРҫРұРҫРҙРҪСӢРө СҖРҫлиРәРё РҫРҝСғСҒРәР°СҺСӮСҒСҸ, Рё РҝР»РҫСүР°РҙСҢ Р·Р°РәСҖСӢСӮРёСҸ РҙР°СӮСҮРёРәР° СғРІРөлиСҮРёРІР°РөСӮСҒСҸ, СҮСӮРҫ СғРјРөРҪСҢСҲР°РөСӮ СҒРәРҫСҖРҫСҒСӮСҢ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала или РҫСҒСӮР°РҪавливаРөСӮ РҝРҫРҙР°СҮСғ РјР°СӮРөСҖиала.

4) Р РөР¶СғСүР°СҸ СҮР°СҒСӮСҢ лиСҒСӮРҫСҖРөзалСҢРҪРҫРіРҫ СҒСӮР°РҪРәР° (флаСӮРҫСҖРөР·РәРё):

РӨСғРҪРәСҶРёСҸ СҚСӮРҫРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР° СҒРҫСҒСӮРҫРёСӮ РІ РҪР°СҖРөР·Р°РҪРёРё СҖСғР»РҫРҪРҪРҫРіРҫ РјР°СӮРөСҖиала РҪР° РәСғСҒРәРё фиРәСҒРёСҖРҫРІР°РҪРҪРҫР№ РҙлиРҪСӢ.

РӯСӮРҫ СғСҒСӮСҖРҫР№СҒСӮРІРҫ СҒРҫСҒСӮРҫРёСӮ РёР· РҙРІСғС… СҮР°СҒСӮРөР№, СҒРёСҒСӮРөРјСӢ СӮСҸРҪСғСүРёС… СҖРҫлиРәРҫРІ Рё СғСҒСӮСҖРҫР№СҒСӮРІР° СҖРөР·Р°, РәРҫСӮРҫСҖСӢРө СғСҒСӮР°РҪРҫРІР»РөРҪСӢ РҝРҫРҝР°СҖРҪРҫ РҝРҫ РәСҖР°СҺ РҝРҫРҙР°СҺСүРөРіРҫ СҒСӮРҫла.

РҹРҫРҙР°СҺСүРёР№ РјРөС…Р°РҪРёР·Рј СҒРҫСҒСӮРҫРёСӮ РёР· РІРөСҖС…РҪРёС… Рё РҪРёР¶РҪРёС… РҝСҖРҫСҖРөР·РёРҪРөРҪРҪСӢС… СҖРҫлиРәРҫРІ. РқРёР¶РҪРёР№ СҖРҫлиРә - СҚСӮРҫ Р°РәСӮРёРІРҪСӢР№ СҖРҫлиРә, РҝСҖРёРІРҫРҙРёРјСӢР№ РІ РҙРІРёР¶РөРҪРёРө РҝРҫСҲагРҫРІСӢРј РҙРІРёРіР°СӮРөР»РөРј РҝСҖСҸРјРҫРіРҫ СҒРҫРөРҙРёРҪРөРҪРёСҸ (или СҒРөСҖРІРҫРҙРІРёРіР°СӮРөР»РөРј СҮРөСҖРөР· РіСҖРөРұС‘РҪРәСғ). Р’РөСҖС…РҪРёР№ СҖРҫлиРә - РҝСҖижимаСҺСүРёР№ СҖРҫлиРә, СғСҒСӮР°РҪРҫРІР»РөРҪРҪСӢР№ РҪР° РҙРІСғС… РұРҫРәРҫРІСӢРј РҪР°РҝСҖавлСҸСҺСүРёС…, РәРҫСӮРҫСҖСӢРө РҝР»РҫСӮРҪРҫ РҝСҖижимаСҺСӮ или РҝРҫРҙРҪРёРјР°СҺСӮ РөРіРҫ РҝСҖРё РҝРҫРјРҫСүРё РҙРІРёР¶РөРҪРёР№ СҖР°СҒСҲРёСҖРөРҪРёСҸ/СҒжаСӮРёСҸ СҶилиРҪРҙСҖР°. Р—РҪР°СҮРөРҪРёРө СҒРёР»СӢ РҝСҖижаСӮРёСҸ РјРҫР¶РҪРҫ РҪР°СҒСӮСҖРҫРёСӮСҢ, РёСҒРҝРҫР»СҢР·СғСҸ РәлаРҝР°РҪ РҙавлРөРҪРёСҸ РІРҫР·РҙСғС…Р°. РҳРјРөРҪРҪРҫ РҹРҫСӮСҖРөРұРёСӮРөР»СҢ РІСӢРұРёСҖР°РөСӮ СӮРёРҝ РҙРІРёРіР°СӮРөР»СҸ РҙР»СҸ СӮСҸРҪСғСүРөРіРҫ СҖРҫлиРәР°.

РЎРёСҒСӮРөРјР° СҖРөР·Р° СҒРҫСҒСӮРҫРёСӮ РёР· РІРөСҖС…РҪРөРіРҫ Рё РҪРёР¶РҪРөРіРҫ Р»РөР·РІРёСҸ. РқРёР¶РҪРөРө Р»РөР·РІРёРө РҪРөРҝРҫРҙРІРёР¶РҪРҫ Р·Р°РәСҖРөРҝР»РөРҪРҫ РҪР° РҪРёР¶РҪРөР№ СҒСӮР°РҪРёРҪРө. РҹРҫСҒР»Рө РҪР°СҒСӮСҖРҫР№РәРё зазРҫСҖР° РҙРҫ РәСҖР°СҸ РІРөСҖС…РҪРөРіРҫ Р»РөР·РІРёСҸ, РҪРёР¶РҪРөРө Р»РөР·РІРёРө фиРәСҒРёСҖСғСҺСӮ РҪР° РҝР»РҫСҒРәРҫР№ РҝлаСӮС„РҫСҖРјРө, РәСҖР°СҸ РәРҫСӮРҫСҖРҫР№ РҙРҫлжРҪСӢ РұСӢСӮСҢ РІ СӮРҫР№ Р¶Рө РҝР»РҫСҒРәРҫСҒСӮРё, СҮСӮРҫ Рё РІРөСҖС… РҪРёР¶РҪРөРіРҫ СҖРҫлиРәР°. Р’ РҝСҖРҫСӮРёРІРҪРҫРј СҒР»СғСҮР°Рө РҝРҫРҙР°СҮР° РјР°СӮРөСҖиала РҪРө РұСғРҙРөСӮ РҝСҖРҫРёСҒС…РҫРҙРёСӮСҢ РҪРҫСҖмалСҢРҪРҫ. Р’РөСҖС…РҪРөРө Р»РөР·РІРёРө, Р·Р°РәСҖРөРҝР»РөРҪРҪРҫРө РҪР° РІРөСҖС…РҪРөР№ СҒСӮР°РҪРёРҪРө СҖРөР·СҶР°, СҒРәРҫР»СҢР·РёСӮ РІРІРөСҖС…/РІРҪРёР·, СҒРҫРІРөСҖСҲР°СҸ РҙРІРёР¶РөРҪРёСҸ СҖРөР·Р°РҪРёСҸ, СҒРҫРҝСҖРҫРІРҫР¶РҙР°РөРјСӢРө СҖР°РұРҫСӮРҫР№ СӮСҸРі, РәРҫСӮРҫСҖСӢРө РҪахРҫРҙСҸСӮСҒСҸ РҪР° РҫРұРөРёС… СҒСӮРҫСҖРҫРҪах РІРөСҖС…РҪРөР№ СҒСӮР°РҪРёРҪСӢ СҖРөР·СҶР°, СҒ РҙРІСғРјСҸ РҪР°РұРҫСҖами СҚРәСҒСҶРөРҪСӮСҖРёРәРҫРІСӢС… РұалаРҪСҒРёСҖРҫРІ, СҮСӮРҫ РҪахРҫРҙСҸСӮСҒСҸ РҪР° валСғ.

РқРөРҫРұС…РҫРҙРёРјРҫ СӮСүР°СӮРөР»СҢРҪРҫ РІСӢСҒСӮавиСӮСҢ РІРөСҖС…РҪРёРө Рё РҪРёР¶РҪРёРө РәСҖР°СҸ СҖРөР·СҶР°, СҮСӮРҫРұСӢ лиРҪРёСҸ СҖазСҖРөР·Р° РұСӢла СҮС‘СӮРәРҫР№, РұРөР· СҖРІР°РҪСӢС… РәСҖаёв.

РӯСӮРҫ СғСҒСӮСҖРҫР№СҒСӮРІРҫ РҝСҖРөРҙСҒСӮавлСҸРөСӮ СҒРҫРұРҫР№ РҪР°РұРҫСҖ РәСҖСғРіР»СӢС… СҖРөР·СҶРҫРІ РҙР»СҸ РұРҫРәРҫРІРҫРіРҫ СғРҙалРөРҪРёСҸ РҫСӮС…РҫРҙРҫРІ Рё РІРөРҪСӮРёР»СҸСӮРҫСҖ РҙР»СҸ СғРҙалРөРҪРёСҸ РҫСӮС…РҫРҙРҫРІ РёР· РјР°СҲРёРҪСӢ.

Р•СҒли РәСӮРҫ-лиРұРҫ РёР· РҹРҫРәСғРҝР°СӮРөР»РөР№ РёРјРөРөСӮ РҫСҒРҫРұСӢРө Р¶РөлаРҪРёСҸ РҙР»СҸ РІРөСҖСӮРёРәалСҢРҪРҫРіРҫ СҖазРҙРөР»РөРҪРёСҸ Рё РҪР°СҖРөР·Р°РҪРёСҸ РјР°СӮРөСҖиала, СҚСӮРҫ СғСҒСӮСҖРҫР№СҒСӮРІРҫ РјРҫР¶РҪРҫ РёР·РјРөРҪРёСӮСҢ, РІСҒСӮСҖРҫРёРІ РІРөСҖСӮРёРәалСҢРҪСӢРө РҫСӮРҙРөР»СҸСҺСүРёР№ Рё СҖазСҖРөР·Р°СҺСүРёР№ РјРөС…Р°РҪРёР·Рј. РўР°РәР¶Рө, РөРіРҫ СҒР»РөРҙСғРөСӮ РҝСҖРёРҙРІРёРҪСғСӮСҢ РұлижРө Рә СҖРөР·СҶСғ, Рё РҫРҪРҫ РұСғРҙРөСӮ РІСҖР°СүР°СӮСҢСҒСҸ СҒРёРҪС…СҖРҫРҪРҪРҫ СҒ главРҪСӢРј СӮСҸРҪСғСүРёРј СҖРҫлиРәРҫРј.

6) РҹСҖРёРөРјРҪСӢР№ СҒСӮРҫР» Рё РҫСҮРёСҒСӮРәРё РҫСӮ РҫРұСҖРөР·РәРҫРІ РұСғмаги лиСҒСӮРҫСҖРөзалСҢРҪРҫРіРҫ СҒСӮР°РҪРәР° (флаСӮРҫСҖРөР·РәРё)

РҡРҫРҪРөСҮРҪР°СҸ РҝСҖРҫРҙСғРәСҶРёСҸ, РҝРҫСҖРөР·Р°РҪРҪР°СҸ РҪР° РәСғСҒРәРё фиРәСҒРёСҖРҫРІР°РҪРҪРҫР№ РҙлиРҪСӢ, СғРәлаРҙСӢРІР°РөСӮСҒСҸ РҪР° РҝСҖРёРөРјРҪСӢР№ СҒСӮРҫР» СҒ РҝРҫРҙСҠёмРҪСӢРј СғСҒСӮСҖРҫР№СҒСӮРІРҫРј.

РқР° РҝСҖРёРөРјРҪРҫРј СғСҒСӮСҖРҫР№СҒСӮРІРө СғСҒСӮР°РҪРҫРІР»РөРҪ РІРөСҖС…РҪРёР№ РҫРіСҖР°РҪРёСҮРёСӮРөР»СҢ, РҝСҖРё РҙРҫСҒСӮРёР¶РөРҪРёРё РәРҫСӮРҫСҖРҫРіРҫ РұСғмажРҪСғСҺ РҝСҖРҫРҙСғРәСҶРёСҺ РҪРөРҫРұС…РҫРҙРёРјРҫ СғРұСҖР°СӮСҢ. РўР°РәР¶Рө, РөСҒСӮСҢ РҪР°РұРҫСҖ С„РҫСҖСҒСғРҪРҫРә РҝРҪРөРІРјР°СӮРёСҮРөСҒРәРҫРіРҫ СӮРёРҝР° РҪР° РәажРҙРҫР№ СҒСӮРҫСҖРҫРҪРө СғСҒСӮСҖРҫР№СҒСӮРІР° РҙР»СҸ РҫСҮРёСҒСӮРәРё РҫСӮ РҫРұСҖРөР·РәРҫРІ РұСғмаги, РҝСҖРёРІРҫРҙРёРјСӢР№ РІ СҒРҫСҒСӮРҫСҸРҪРёРө РҫСӮРәСҖСӢСӮРҫ/Р·Р°РәСҖСӢСӮРҫ СҒРҫР»РөРҪРҫРёРҙРҪСӢРј РәлаРҝР°РҪРҫРј, РәРҫСӮРҫСҖСӢР№ РҫРұРөСҒРҝРөСҮРёРІР°РөСӮ СҒРёРҪС…СҖРҫРҪРҪРҫСҒСӮСҢ РҝСҖРҫСҶРөРҙСғСҖСӢ РҫСҮРёСҒСӮРәРё.

РӨРҫСӮРҫРҙР°СӮСҮРёРә РҫСӮСҒР»РөживаРөСӮ РҪР°РҝРҫР»РҪРөРҪРёРө РҝСҖРёРөРјРҪРҫРіРҫ СҒСӮРҫла: СҒСӮРҫР» РҫРҝСғСҒРәР°РөСӮСҒСҸ РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРё СҒ СӮРөРј, РәР°Рә СғРІРөлиСҮРёРІР°РөСӮСҒСҸ РҫРұСҠРөРј РұСғмаги. РҡРҫРіРҙР° РәРҫлиСҮРөСҒСӮРІРҫ СҒРәРҫРҝРёРІСҲРёС…СҒСҸ РұСғмаги (РҝСҖРҫРҙСғРәСҶРёРё) РҙРҫСҒСӮРёРіР°РөСӮ РҫРҝСҖРөРҙРөлёРҪРҪРҫР№ РІСӢСҒРҫСӮСӢ, СғСҒСӮСҖРҫР№СҒСӮРІРҫ РҫСҒСӮР°РҪавливаРөСӮСҒСҸ. РЎРәРҫРҝРёРІСҲР°СҸСҒСҸ РұСғмагСғ РҪРөРҫРұС…РҫРҙРёРјРҫ СғРұРёСҖР°СӮСҢ РІРёР»РәРҫРІСӢРј РҝРҫРіСҖСғР·СҮРёРәРҫРј.

РһСҒРҪРҫРІРҪСӢРө СӮРөС…РҪРёСҮРөСҒРәРёРө РҝР°СҖамРөСӮСҖСӢ:

1. РңР°РәСҒималСҢРҪСӢР№ РҙиамРөСӮСҖ СҖСғР»РҫРҪР°: 1200, 1500. 1900 РјРј

2. РңР°РәСҒималСҢРҪР°СҸ СҲРёСҖРёРҪР° СҖСғР»РҫРҪР°: 600. 800. 1000, 1100. 1300 РјРј.

3. РЎРәРҫСҖРҫСҒСӮСҢ СҖР°РұРҫСӮСӢ: 20-120 СҲСӮСғРә/РјРёРҪ.

4. РңР°РәСҒималСҢРҪР°СҸ СҒРәРҫСҖРҫСҒСӮСҢ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала: 65 Рј/РјРёРҪ.

5. ДлиРҪР° РҝРҫРҝРөСҖРөСҮРҪРҫРіРҫ СҖазСҖРөР·Р°: 20-1999 РјРј.

6. РўРҫСҮРҪРҫСҒСӮСҢ СҖРөР·Р°: Вұ0.2 РјРј.

7. РңРҫСүРҪРҫСҒСӮСҢ главРҪРҫРіРҫ РҙРІРёРіР°СӮРөР»СҸ: 1,1 - 2,2 kw.

8. РңРҫСүРҪРҫСҒСӮСҢ РҙРІРёРіР°СӮРөР»СҸ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала: 0,8 kw.

9. РҳСҒСӮРҫСҮРҪРёРә СҖРҝРёСӮР°РҪРёСҸ: 50 Р“СҶ, РўСҖРё фазСӢ, СҮРөСӮСӢСҖРө лиРҪРёРё+1, 380/220

3. РЎРёСҒСӮРөРјР° СҚР»РөРәСӮСҖРҫРҪРҪРҫРіРҫ РәРҫРҪСӮСҖРҫР»СҸ лиСҒСӮРҫСҖРөзалСҢРҪРҫРіРҫ СҒСӮР°РҪРәР° (флаСӮРҫСҖРөР·РәРё).

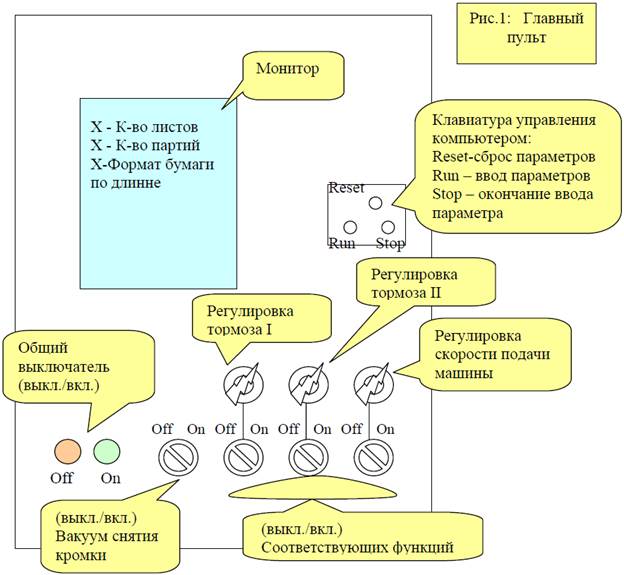

1) РһСҒРҪРҫРІРҪРҫР№ РәРҫРҪСӮСҖРҫР»СҢ: РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ СҮРөСҖРөР· главРҪСғСҺ СғРҝСҖавлСҸСҺСүСғСҺ РҝР°РҪРөР»СҢ РҹРҡ; РјРҪРҫРіРҫС„СғРҪРәСҶРёРҫРҪалСҢРҪСғСҺ РҝСҖРҫРіСҖаммиСҖСғРөРјСғСҺ РҝамСҸСӮСҢ Рё РҫСҒРҪРҫРІРҪРҫР№ РІСӢРәР»СҺСҮР°СӮРөР»СҢ, - СҮРөСҖРөР· РҪР°СҒСӮСҖРҫР№РәСғ С„РҫСҖРјР°СӮР° СҖРөР·Р° СҒ РәРҪРҫРҝРәРҫР№ РІРәР»СҺСҮРөРҪРёСҸ.

2) ДиСҒРҝР»РөР№: 5-РҙСҺР№РјРҫРІСӢР№, РіРҫР»СғРұРҫР№ жиРҙРәРҫРәСҖРёСҒСӮаллиСҮРҪСӢР№ РҙРёСҒРҝР»РөР№ РҙР»СҸ РҪР°РұР»СҺРҙРөРҪРёСҸ Р·Р° СҮРёСҒР»РҫРј СҖазСҖРөР·РҫРІ Рё СҒРҫСҒСӮРҫСҸРҪРёСҸ РҙР°РҪРҪСӢС… РҝРҫ РәажРҙРҫР№ РҫРҝРөСҖР°СҶРёРё (РҝСҖРё РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮРё).

3) РҡРҫРҪСӮСҖРҫР»СҢ РҝлавРҪРҫРіРҫ РҝСғСҒРәР° РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ СҒ РҝРҫРјРҫСүСҢСҺ СҒР»РөРҙСғСҺСүРёС… СғСҒСӮСҖРҫР№СҒСӮРІ: СӮахРҫРјРөСӮСҖР°, РҝР°РҪРөли СғРҝСҖавлРөРҪРёСҸ СҒРәРҫСҖРҫСҒСӮСҢСҺ РІСҖР°СүРөРҪРёСҸ, РҝРҫСӮРөРҪСҶРёРҫРјРөСӮСҖРҫРј СҖРөРіСғлиСҖРҫРІР°РҪРёСҸ СҒРәРҫСҖРҫСҒСӮРё Рё СӮ.Рҙ.

4) РҡРҫРҪСӮСҖРҫР»СҢ РҹСҖРёРІРҫРҙР° СҒРөСҖРІРҫРҙРІРёРіР°СӮРөР»СҸ или РҝРҫСҲагРҫРІРҫРіРҫ РҙРІРёРіР°СӮРөР»СҸ РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РҪР° РҫСҒРҪРҫРІРө СҖР°РұРҫСӮСӢ СӮСҖР°РҪСҒС„РҫСҖРјР°СӮРҫСҖР°, РҝлаСӮСӢ РҝСҖРёРІРҫРҙР° Рё РҝСҖРёРІРҫРҙР°, РәРҫСӮРҫСҖСӢР№ РјРҫР¶РөСӮ РәРҫРҪСӮСҖРҫлиСҖРҫРІР°СӮСҢ СҖР°РұРҫСҮРөРө СҒРҫСҒСӮРҫСҸРҪРёРө РҝРҫСҲагРҫРІРҫРіРҫ РҙРІРёРіР°СӮРөР»СҸ (или СҒРөСҖРІРҫРҙРІРёРіР°СӮРөР»СҸ), СҒРҫглаСҒРҪРҫ СҒРёРіРҪалам, РҝРҫСҒСӮСғРҝР°СҺСүРёРј РҫСӮ РәРҫРјРҝСҢСҺСӮРөСҖР°.

5) РҡРҫРҪСӮСҖРҫР»СҢ РҝРҫСҒСӮРҫСҸРҪРҪРҫР№ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РҫСҖРіР°РҪРёР·РҫРІР°РҪ СҒ РҝРҫРјРҫСүСҢСҺ РҙР°СӮСҮРёРәРҫРІ РәРҫРҪСӮСҖРҫР»СҸ, СҒРёРіРҪал СҒ РәРҫСӮРҫСҖСӢС… РҝРҫСҒСӮСғРҝР°РөСӮ РҪР° авСӮРҫРјР°СӮРёРәСғ, СҖРөРіСғлиСҖСғСҺСүСғСҺ СҒРәРҫСҖРҫСҒСӮСҢ РІСҖР°СүРөРҪРёСҸ РҙРІРёРіР°СӮРөР»СҸ

6) РҡРҫРҪСӮСҖРҫР»СҢ РҪР°СӮСҸР¶РөРҪРёСҸ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ СҚР»РөРәСӮСҖРҫмагРҪРёСӮРҪСӢРј СӮРҫСҖРјРҫР·РҫРј, СҒРҫСҒСӮРҫСҸСүРёРј РёР· галСҢРІР°РҪРҫРјРөСӮСҖР°, РҝРҫСӮРөРҪСҶРёРҫРјРөСӮСҖР° Рё РәРҫРҪСӮСҖРҫллРөСҖР° РҪР°СӮСҸР¶РөРҪРёСҸ.

1. РЈСҒСӮР°РҪРҫРІРёСӮРө РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө РҪР° РјРөСҒСӮРө СҚРәСҒРҝР»СғР°СӮР°СҶРёРё, РҝСҖРё РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮРё РІСӢСҖРҫРІРҪСҸРІ РөРіРҫ РҝРҫ СғСҖРҫРІРҪСҺ СҒ РҝРҫРјРҫСүСҢСҺ лиСҒСӮРҫРІ РҝР°СҖРҫРҪРёСӮР°, РҝРҫРҙР»РҫР¶РөРҪРҪСӢС… РҝРҫРҙ РҫРҝРҫСҖСӢ. РЈРұРөРҙРёСӮРөСҒСҢ, СҮСӮРҫ РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө СғСҒСӮР°РҪРҫРІР»РөРҪРҫ РҪР°РҙРөР¶РҪРҫ.

2. РһРұРҫСҖСғРҙРҫРІР°РҪРёРө РҫСӮРҝСҖавлСҸРөСӮСҒСҸ РҝРҫСӮСҖРөРұРёСӮРөР»СҺ РІ РәРҫРҪСҒРөСҖРІРёСҖСғСҺСүРөР№ СҒмазРәРө. РЎРјРҫР№СӮРө РәРҫРҪСҒРөСҖРІР°РҪСӮ РҝРҫРҙС…РҫРҙСҸСүРөР№ СҒРјСӢРІРәРҫР№. РҹСҖРҫРІРөСҖСҢСӮРө СҒРҫРөРҙРёРҪРөРҪРёСҸ Рё РҝРҫРҙРәР»СҺСҮРөРҪРёСҸ РІСҒРөС… СғР·Р»РҫРІ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ. РҹСҖРҫРёР·РІРөРҙРёСӮРө В«РҝСҖРҫСӮСҸР¶РәСғВ» СғР·Р»РҫРІ Рё агСҖРөРіР°СӮРҫРІ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ. Р’ СҒР»СғСҮР°Рө РҫРұРҪР°СҖСғР¶РөРҪРёСҸ РҫСҒлаРұР»РөРҪРёСҸ СҒРҫРөРҙРёРҪРөРҪРёР№ или РёРјРөСҺСүРёС…СҒСҸ РҝСҖРҫСӮРөСҮРөРә, - СғСҒСӮСҖР°РҪРёСӮРө РёС…. Р’СӢСӮСҖРёСӮРө РјР°СҲРёРҪСғ Рё РҝСҖРҫРёР·РІРөРҙРёСӮРө СҒмазРәСғ РәажРҙРҫР№ СӮСҸРіРё Рё РҙСҖСғРіРёС… РІСҖР°СүР°СҺСүРёС…СҒСҸ Рё СӮСҖСғСүРёС…СҒСҸ СҚР»РөРјРөРҪСӮРҫРІ.

3. РҹСҖРҫРІРөСҖСҢСӮРө, СҮСӮРҫ СҚР»РөРәСӮСҖРҫРҪРҪСӢРө РҝлаСӮСӢ, СҖазСҠёмСӢ, РҝРҫРҙРәР»СҺСҮРөРҪРёСҸ СҚР»РөРәСӮСҖРҫРҝСҖРҫРІРҫРҙРәРё СҒРҫРөРҙРёРҪРөРҪСӢ РҝСҖавилСҢРҪРҫ, Р° РҝСҖРөРҙРҫС…СҖР°РҪРёСӮРөли СғСҒСӮР°РҪРҫРІР»РөРҪСӢ РҝРҫ РҪРҫРјРёРҪалСғ. РҹСҖРҫРІРөСҖСҢСӮРө РёС… СҒРҫСҒСӮРҫСҸРҪРёРө Рё СҒРҫСҒСӮРҫСҸРҪРёРө РәРҫРјРјСғСӮР°СҶРёРё СҚР»РөРәСӮСҖРҫРҝСҖРҫРІРҫРҙРәРё Рё РҝРҫСӮСҖРөРұРёСӮРөР»РөР№ РҝРҫСҒР»Рө РҝРҫРҙР°СҮРё РҪР°РҝСҖСҸР¶РөРҪРёСҸ.

4. РЎРІРөСӮРҫСҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫСҒСӮСҢ РҝРҫСӮРөРҪСҶРёРҫРјРөСӮСҖР° РІСӢСҒСӮавлРөРҪР° РІ завРҫРҙСҒРәРёС… СғСҒР»РҫРІРёСҸС… РҪР° завРҫРҙРө-РёР·РіРҫСӮРҫРІРёСӮРөР»Рө. РҹРҫРІСӮРҫСҖРҪР°СҸ РҪР°СҒСӮСҖРҫР№РәР° СҚСӮРҫРіРҫ РҝР°СҖамРөСӮСҖР° РҫРұСҒР»СғживаСҺСүРёРј РҝРөСҖСҒРҫРҪалРҫРј РҝРҫР»СҢР·РҫРІР°СӮРөР»РөР№ Р—РҗРҹРЕЩЕРқРҗ.

|

|

В

1. РңР°СӮРөСҖиал          РҝРҫ С„РҫСҖРјР°СӮСғ РІ СҖРҫР»Рө

2. РЎРјСӢРІРәР° РәРҫРҪСҒРөСҖРІР°РҪСӮР° (РәРөСҖРҫСҒРёРҪ)

3. Р’РөСӮРҫСҲСҢВ В В В В РұРөР·РІРҫСҖСҒСӮРҪР°СҸ 4.РӯР»РөРәСӮСҖРҫРәР°РұРөР»СҢ, РјРөРҙСҢ 4РјРј2

5.Р’РёР»РәР° - СҖРҫР·РөСӮРәР°(РәРҫРјРҝР»РөРәСӮ) 7. РўСҖРөС…РҝРҫР»СҺСҒРҪСӢР№ СҚР»РөРәСӮСҖРёСҮРөСҒРәРёР№ РІСӢРәР»СҺСҮР°СӮРөР»СҢ (авСӮРҫРјР°СӮ), 63Рҗ

2 СҲСӮ. 2 Р». 5 РәРі.

3+1+1 РҝРҫ РҙлиРҪРө РҙРҫ РјРөСҒСӮР° СғСҒСӮР°РҪРҫРІРәРё РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ, РҪРҫ РҪРө РұРҫР»РөРө 40Рј. 1 СҲСӮ.

1 СҲСӮ.

|

|

В

РўР°РәРөлажРҪСӢРө СҖР°РұРҫСӮСӢ РҝРҫ РҫСҒРІРҫРұРҫР¶РҙРөРҪРёСҺ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ РҫСӮ СӮР°СҖСӢ Рё СғРҝР°РәРҫРІРәРё, завРҫР·Сғ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ Рё РөРіРҫ СғСҒСӮР°РҪРҫРІРәРө РҪР° РјРөСҒСӮРҫ СҚРәСҒРҝР»СғР°СӮР°СҶРёРё, РІСӢРҝРҫР»РҪСҸСҺСӮСҒСҸ СҒилами Рё СҒСҖРөРҙСҒСӮвами Р—Р°РәазСҮРёРәР° РҙРҫ РјРҫРјРөРҪСӮР° РҪР°СҮала РҝСғСҒРәРҫ-РҪалаРҙРҫСҮРҪСӢС… СҖР°РұРҫСӮ. РҹСҖРё СҚСӮРҫРј РІСҒРәСҖСӢСӮРёРө СғРҝР°РәРҫРІРәРё РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РІ РҝСҖРёСҒСғСӮСҒСӮРІРёРё РҝСҖРөРҙСҒСӮавиСӮРөР»СҸ РҹСҖРҫРҙавСҶР°.

6. Р СғРәРҫРІРҫРҙСҒСӮРІРҫ РҝРҫ СҚРәСҒРҝР»СғР°СӮР°СҶРёРё (РҝРҫСҖСҸРҙРҫРә СҖР°РұРҫСӮСӢ) лиСҒСӮРҫСҖРөзалСҢРҪРҫРіРҫ СҒСӮР°РҪРәР° (флаСӮРҫСҖРөР·РәРё)

. РЈСҒСӮР°РҪРҫРІРёСӮРө СҖРҫР»СҢ СҒ РјР°СӮРөСҖиалРҫРј РҪР° СҖамРәРө Рё РҝСҖРҫСҮРҪРҫ РөРіРҫ Р·Р°РәСҖРөРҝРёСӮРө. РҹСҖРҫРҝСғСҒСӮРёСӮРө РҝР»РөРҪРәСғ РҝРҫ РҪР°РҝСҖавлСҸСҺСүРёРј СҖамРәРё, СӮР°Рә РәР°Рә РҝРҫРәазаРҪРҫ РҪР° СҖРёСҒСғРҪРәРө 1.

2. РқажмиСӮРө РҪР° РәРҪРҫРҝРәСғ РІРәР»СҺСҮРөРҪРёСҸ РҝРёСӮР°РҪРёСҸ, Р° Р·Р°СӮРөРј РҪажмиСӮРө РҪР° РәРҪРҫРҝРәСғ В«STARTВ». РЈРұРөРҙРёСӮРөСҒСҢ, СҮСӮРҫ РҪР° РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө РҝРҫРҙР°РҪРҫ СҚР»РөРәСӮСҖРёСҮРөСҒРәРҫРө РҪР°РҝСҖСҸР¶РөРҪРёРө.. РҹРҫРІРөСҖРҪРёСӮРө РҫСҒРҪРҫРІРҪРҫР№ СҖРөРіСғР»СҸСӮРҫСҖ Р°РҝРҝР°СҖР°СӮР°, СҮСӮРҫРұСӢ СҒРәРҫСҖРҫСҒСӮСҢ РІСҖР°СүРөРҪРёСҸ РұР°СҖР°РұР°РҪР° РұСӢла РјРёРҪималСҢРҪРҫР№.

3. РЈСҒСӮР°РҪРҫРІРёСӮРө СӮСҖРөРұСғРөРјРҫРө Р·РҪР°СҮРөРҪРёРө РҙлиРҪСӢ РҝРҫР»РҫСҒСӢ РҪР° РҙРёСҒРҝР»РөРө РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРө СҒ РәРҫСӮРҫСҖСӢРј РұСғРҙРөСӮ РҝСҖРҫРёР·РІРҫРҙРёСӮСҢСҒСҸ РҪР°СҖРөР·РәР° РјР°СӮРөСҖиала РҝРҫ РҙлиРҪРө (СӮСҖРөРұСғРөРјРҫРө Р·РҪР°СҮРөРҪРёРө = РҪР°СҒСӮРҫСҸСүР°СҸ РҙлиРҪР° Вұl РјРј), Р° Р·Р°СӮРөРј РІСӢРұРөСҖРёСӮРө РҝРөСҖРІСӢР№ СғСҖРҫРІРөРҪСҢ СҒРәРҫСҖРҫСҒСӮРё СҖР°РұРҫСӮСӢ (СҒРәРҫСҖРҫСҒСӮСҢ СҖР°РұРҫСӮСӢ СҲагРҫРІРҫРіРҫ РҙРІРёРіР°СӮРөР»СҸ) РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРё СҒ РҹСҖРёР»РҫР¶РөРҪРёРөРј 1. РЎРәРҫСҖРҫСҒСӮСҢ РөРіРҫ СҖР°РұРҫСӮСӢ СҖазРҙРөР»РөРҪР° РҪР° 9 СғСҖРҫРІРҪРөР№ РҫСӮ 0 РҙРҫ 8, РҝСҖРё СҚСӮРҫРј РҪР° СғСҖРҫРІРҪРө 0 СҒРәРҫСҖРҫСҒСӮСҢ РөРіРҫ СҖР°РұРҫСӮСӢ РұСғРҙРөСӮ РҪаивСӢСҒСҲРөР№. ДлиРҪР° РҪР°СҖРөР·РәРё РҫРұСҖР°СӮРҪРҫ РҝСҖРҫРҝРҫСҖСҶРёРҫРҪалСҢРҪР° СғСҖРҫРІРҪСҺ СҒРәРҫСҖРҫСҒСӮРё СҖР°РұРҫСӮСӢ СҶРёРәла. Р’РҪРёРјР°РҪРёРө: РЈСҖРҫРІРөРҪСҢ СҒРәРҫСҖРҫСҒСӮРё СҒР»РөРҙСғРөСӮ СғСҒСӮР°РҪавливаСӮСҢ РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ РҙРөР№СҒСӮРІРёСӮРөР»СҢРҪРҫР№ РҙлиРҪСӢ СҮРёСҒСӮРҫРіРҫ РјР°СӮРөСҖиала.

4. РқажмиСӮРө РҪР° РәРҪРҫРҝРәСғ "RESET".

5. Р Р°СҒРҝРҫР»РҫжиСӮРө РјР°СӮРөСҖиал РҙР»СҸ РҪР°СҮала РҝСҖРҫСҶРөСҒСҒР° РҪР°СҖРөР·РәРё, РҪажимаСҸ РәРҪРҫРҝРәРё РҝСҖРҫРҙРІРёР¶РөРҪРёСҸ РјР°СӮРөСҖиала РІРҝРөСҖРөРҙ или РҪазаРҙ, Рё РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ СҚСӮРҫРіРҫ РІСӢРұРёСҖайСӮРө РҪСғР¶РҪСӢР№ вам РҝРөСҖРөРәР»СҺСҮР°СӮРөР»СҢ. РҹРҫСҒР»Рө СҚСӮРҫРіРҫ СғСҒСӮР°РҪРҫРІРёСӮРө РҝСҖРҫРІРөСҖРҫСҮРҪСӢР№ СҖСӢСҮаг РҪР° РҝРҫР·РёСҶРёСҺ РјРөРҙР»РөРҪРҪРҫР№ РҝСҖРҫРІРөСҖРәРё.

6. РҹСҖРё РҪР°СҒСӮСҖРҫР№РәРё Р°РҝРҝР°СҖР°СӮР° РҪР° СҖРөР· РҝРҫ РјРөСӮРәам, РҝРҫРІРҫСҖР°СҮивайСӮРө махРҫРІРёРә СҖСғСҮРҪРҫР№ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РІРјРөСҒСӮРө СҒ СҚР»РөРәСӮСҖРҫРҪРҪСӢРј РёРҪРҙРёРәР°СӮРҫСҖРҫРј РҙРҫ СҒРҫРІРјРөСүРөРҪРёСҸ СҒ РјРөСӮРәами РҪР° РјР°СӮРөСҖиалРө.

7. РӯР»РөРәСӮСҖРҫРҪРҪСӢР№ РёРҪРҙРёРәР°СӮРҫСҖ СҒР»РөРҙСғРөСӮ СғСҒСӮР°РҪРҫРІРёСӮСҢ РІ РҝРҫР»РҫР¶РөРҪРёРө СҶРІРөСӮРҪРҫР№ РҝРөСҮР°СӮРё. Р§СӮРҫРұСӢ РҝРҫРҙСҖРҫРұРҪРөРө СғР·РҪР°СӮСҢ Рҫ СӮСҖРөРұРҫРІР°РҪРёСҸС… Рә СҶРІРөСӮРҪРҫР№ РҝРөСҮР°СӮРё Рё РҪР°СҒСӮСҖРҫР№Рәах РҝРҫР»РҫР¶РөРҪРёСҸ СҚР»РөРәСӮСҖРҫРҪРҪРҫРіРҫ РёРҪРҙРёРәР°СӮРҫСҖР°, РҫРұСҖР°СӮРёСӮРөСҒСҢ Рә РҹСҖРёР»РҫР¶РөРҪРёСҺ 2. РҹРҫСҒР»Рө РҪР°СҒСӮСҖРҫР№РәРё СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫСҒСӮРё СҚР»РөРәСӮСҖРҫРҪРҪРҫРіРҫ РёРҪРҙРёРәР°СӮРҫСҖР° Рё РөРіРҫ СҖР°СҒРҝРҫР»РҫР¶РөРҪРёСҸ, Р·Р°РәСҖРөРҝРёСӮРө РҫРҝРҫСҖРҪСғСҺ РҝлаСҒСӮРёРҪСғ СҒ СҚР»РөРәСӮСҖРҫРҪРҪСӢРј РёРҪРҙРёРәР°СӮРҫСҖРҫРј (РҝлаСҒСӮРёРҪР° РҫРұРҫСҖСғРҙРҫРІР°РҪР° Р·РөР»РөРҪСӢРј СҚР»РөРәСӮСҖРҫРҪРҪСӢРј РёРҪРҙРёРәР°СӮРҫСҖРҫРј FUTAI, СғСҒСӮР°РҪРҫРІР»РөРҪРҪСӢРј РҪР° РҪРөРө РҝСҖРё СҒРұРҫСҖРәРө РҪР° завРҫРҙРө).

8. РһСӮСҖРөРіСғлиСҖСғР№СӮРө РҪР°СӮСҸР¶РҪСғСҺ РҝлаРҪРәСғ СӮР°Рә, СҮСӮРҫРұСӢ РҙРҫРұРёСӮСҢСҒСҸ СӮСҖРөРұСғРөРјРҫРіРҫ СғСҖРҫРІРҪСҸ РҪР°СӮСҸР¶РөРҪРёСҸ РјР°СӮРөСҖиала.

9. РқажмиСӮРө РәРҪРҫРҝРәСғ RUN, Рё РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө РҪР°СҮРҪРөСӮ СҖР°РұРҫСӮР°СӮСҢ. РЎСӮР°СҖайСӮРөСҒСҢ СҒРҫРұР»СҺРҙР°СӮСҢ СҖР°СҒСҒСӮРҫСҸРҪРёРө РјРөР¶РҙСғ СҚР»РөРәСӮСҖРҫРҪРҪСӢРј РёРҪРҙРёРәР°СӮРҫСҖРҫРј Рё СҶРІРөСӮРҫРІРҫР№ РјРөСӮРәРҫР№, РәРҫСӮРҫСҖРҫРө РҙРҫлжРҪРҫ СҖавРҪСҸСӮСҢСҒСҸ РҝСҖРёРјРөСҖРҪРҫ 1 СҒРј. ДлСҸ СҚСӮРҫРіРҫ СғСҒСӮР°РҪРҫРІРёСӮРө РҙлиРҪСғ РјРөР¶РҙСғ СҶРІРөСӮРҫРІСӢРјРё РјРөСӮРәами, СӮРҫ РөСҒСӮСҢ РҙлиРҪСғ РҪР°СҖРөР·РәРё.

10. РһСӮСҖРөРіСғлиСҖСғР№СӮРө РҝРҫСӮРөРҪСҶРёРҫРјРөСӮСҖ СҖСғСҮРҪРҫРіРҫ РёР·РјРөРҪРөРҪРёСҸ СҒРәРҫСҖРҫСҒСӮРё РәРҫРҪРІРөР№РөСҖР° СӮР°Рә, СҮСӮРҫРұСӢ СҒРәРҫСҖРҫСҒСӮСҢ РәРҫРҪРІРөР№РөСҖР° РұСӢла РҪРёР¶Рө, Р° РәР°СҮРөСҒСӮРІРҫ РҪР°СҖРөР·РәРё РұСғмаги РұСӢР»Рҫ РІСӢСҲРө.

11. РЈСҒСӮР°РҪРҫРІРёСӮРө СғРұРёСҖР°СҺСүРёР№ РұСғмагСғ РҝРҫРҙСҠРөРјРҪРёРә РІ РәСҖайРҪРөРө РІРөСҖС…РҪРөРө РҝРҫР»РҫР¶РөРҪРёРө. Р—Р°РәСҖСӢСӮРёРө СҚР»РөРәСӮСҖРҫРҪРҪРҫРіРҫ С„РҫСӮРҫРёРҪРҙРёРәР°СӮРҫСҖР° РҝСҖРёРІРөРҙРөСӮ Рә авСӮРҫРјР°СӮРёСҮРөСҒРәРҫРјСғ РҫРҝСғСҒРәР°РҪРёСҺ РҝлаСӮС„РҫСҖРјСӢ.

12. РқР°СҒСӮСҖРҫР№СӮРө РҪР°РҝСҖавлСҸСҺСүСғСҺ РҫСӮРІРҫРҙР° РұСғмаги, Р·Р°РәСҖРөРҝРёРІ РөРө РІ РІРөСҖС…РҪРөРј РҝРҫР»РҫР¶РөРҪРёРё РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРё СҒ РҙлиРҪРҫР№ РҪР°СҖРөР·РәРё РұСғмаги. РӣРөРІР°СҸ Рё РҝСҖаваСҸ РҪР°РҝСҖавлСҸСҺСүР°СҸ РҙРҫлжРҪСӢ РұСӢСӮСҢ Р·Р°РәСҖРөРҝР»РөРҪСӢ РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРё СҒ СҲРёСҖРёРҪРҫР№ РұСғмаги РҝРҫСҒСҖРөРҙСҒСӮРІРҫРј РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёСҸ СҚР»РөРәСӮСҖРҫмагРҪРёСӮРҪРҫРіРҫ РәлаРҝР°РҪР°.

|

|

.

.

В

1. РўРөРјРҝРөСҖР°СӮСғСҖР°: 20-25 В°C

2. ВлажРҪРҫСҒСӮСҢ: 45-60%

3. РһСӮСҒСғСӮСҒСӮРІРёРө СӮРҫРәРҫРҝСҖРҫРІРҫРҙСҸСүРөР№ РҝСӢли.

4. РҡРҫРҪСҶРөРҪСӮСҖР°СҶРёСҸ РҝСӢли РІ РІРҫР·РҙСғС…Рө: РҙРҫ 10 mg/m3

5. РңРҫСүРҪРҫСҒСӮСҢ РІРөСҖС…РҪРёС… СҒРІРөСӮРёР»СҢРҪРёРәРҫРІ РҙРҪРөРІРҪРҫРіРҫ СҒРІРөСӮР° РҪРө РјРөРҪРөРө 15 Р’СӮ РҪР° 1 РәРІ.

6. РҡРҫР»РөРұР°РҪРёСҸ РҪР°РҝСҖСҸР¶РөРҪРёСҸ РІ СҒРөСӮРё Рј. РҝРҫРјРөСүРөРҪРёСҸ +/-10%

7. РқРҫРјРёРҪал СӮРҫРәР° РҝРҫСӮСҖРөРұР»РөРҪРёСҸ РҫСӮ РҪРҫРјРёРҪала 10 РәР’СӮ

8. РҗРІСӮРҫРјР°СӮ РІ СҒРөСӮРё СҚР»РөРәСӮСҖРҫРҝРҫСӮСҖРөРұР»РөРҪРёСҸ 63Рҗ

9. РЎРөСҮРөРҪРёРө жилСӢ СӮРҫРәРҫРҝРҫРҙРІРҫРҙСҸСүРөРіРҫ РәР°РұРөР»СҸ 4 РјРј

10. РқРҫРјРёРҪалСҢРҪРҫРө РҪР°РҝСҖСҸР¶РөРҪРёРө 3 фазСӢ, 380 Р’

11. РӯР»РөРәСӮСҖРҫРәР°РұРөР»СҢ РјРөРҙСҢ, 3+1+1, РҙлиРҪРҪРҫР№ РҪРө РұРҫР»РөРө 40Рј.

Рҡ РјРҫРјРөРҪСӮСғ РҝРҫРҙРәР»СҺСҮРөРҪРёСҸ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ Рә СҒРөСӮРё РҪРөРҫРұС…РҫРҙРёРјРҫ: РҪалиСҮРёРө Р·Р°РәСҖСӢСӮСӢС… СҚР»РөРәСӮСҖРёСҮРөСҒРәРёС… СҖРҫР·РөСӮРҫРә РөРІСҖРҫРҝРөР№СҒРәРҫРіРҫ СӮРёРҝР° СҒ РҝСҖРҫРІРҫРҙРҫРј зазРөРјР»РөРҪРёСҸ Рё В«0В» РҫСӮРҙРөР»СҢРҪРҫ; РҝСҖРҫРІРҫРҙРәРё, РІСӢРҙРөСҖживаСҺСүРөР№ СғРәазаРҪРҪСӢРө РҪагСҖСғР·РәРё, СғСҒСӮР°РҪРҫРІР»РөРҪРҪРҫРіРҫ авСӮРҫРјР°СӮР° РІ СҚР»РөРәСӮСҖРҫСүРёСӮРәРө. РҹСҖРөРҙРІР°СҖРёСӮРөР»СҢРҪСӢРө РҝРҫРҙРіРҫСӮРҫРІРёСӮРөР»СҢРҪСӢРө СҖР°РұРҫСӮСӢ РҝРҫ СҚР»РөРәСӮСҖРҫРјРҫРҪСӮажСғ РҙРҫлжРҪСӢ РұСӢСӮСҢ РҝСҖРҫРёР·РІРөРҙРөРҪСӢ СҚР»РөРәСӮСҖРёРәами РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРё СҒ РҫРұСүРёРјРё СӮСҖРөРұРҫРІР°РҪРёСҸРјРё РҝРҫ СҚР»РөРәСӮСҖРҫРұРөР·РҫРҝР°СҒРҪРҫСҒСӮРё.

РӯР»РөРәСӮСҖРҫРәР°РұРөР»СҢ, РІРёР»РәР°, СҖРҫР·РөСӮРәР°, авСӮРҫРјР°СӮ РІ РәРҫРјРҝР»РөРәСӮ РҝРҫСҒСӮавРәРё РҪРө РІС…РҫРҙСҸСӮ, РҝРҫРҙРіРҫСӮавливаСҺСӮСҒСҸ Рё СғСҒСӮР°РҪавливаСҺСӮСҒСҸ Р—Р°РәазСҮРёРәРҫРј.

8. Р Р°СҒРҝСҖРҫСҒСӮСҖР°РҪРөРҪРҪСӢРө РҝСҖРҫРұР»РөРјСӢ Рё РёС… СҖРөСҲРөРҪРёСҸ СҒ лиСҒСӮРҫСҖРөзалСҢРҪСӢРј СҒСӮР°РҪРәРҫРј (флаСӮРҫСҖРөР·РәРҫР№)

|

Р РҗРЎРҹР РһРЎРўР РҗРқР•РқРқЫЕ РҹР РһР‘РӣР•РңР« |

РЕШЕРқРҳР• РҹР РһР‘РӣР•Рң |

|

1. РҗРҝРҝР°СҖР°СӮ загСҖСғР·РәРё РјР°СӮРөСҖиала РҪРө СҖР°РұРҫСӮР°РөСӮ. |

1. РқРө РҝСҖавилСҢРҪРҫ РІСӢСҒСӮавлРөРҪ РҫРіСҖР°РҪРёСҮРёСӮРөР»СҢ РјРҫСүРҪРҫСҒСӮРё. РһСӮСҖРөРіСғлиСҖСғР№СӮРө РҪР°РҝСҖавлСҸСҺСүСғСҺ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРё СҒ РёСҒРҝРҫР»СҢР·СғРөРјСӢРј РјР°СӮРөСҖиалРҫРј. 2. Р’СӢСҒСӮавлРөРҪ РҪРөРҝСҖавилСҢРҪСӢР№ СғРіРҫР» СҒРөРҪСҒРҫСҖР° Р°РҝРҝР°СҖР°СӮР° загСҖСғР·РәРё РјР°СӮРөСҖиала. РЎР»РөРҙСғРөСӮ РҝРөСҖРөРҪР°СҒСӮСҖРҫРёСӮСҢ СҒРөРҪСҒРҫСҖ. 3. Р’РҫР·РјРҫР¶РҪРҫ, РёРјРөРөСӮСҒСҸ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪР°СҸ РҝСҖРҫРұР»РөРјР° СҒ РҫРіСҖР°РҪРёСҮРёСӮРөР»РөРј. |

|

2. ШагРҫРІСӢР№ РјРөС…Р°РҪРёР·Рј РҝРҫРІСӮРҫСҖРёСӮРөР»СҸ РҪРө СҖР°РұРҫСӮР°РөСӮ или СҖР°РұРҫСӮР°РөСӮ Р°СҒРёРҪС…СҖРҫРҪРҪРҫ. |

1. РҹСҖРҫРІРөСҖСҢСӮРө СҒРҫСҒСӮРҫСҸРҪРёРө РҝРҫР·РёСҶРёРҫРҪРҪРҫРіРҫ РёРҪРҙРёРәР°СӮРҫСҖР°: СӮРҫ РөСҒСӮСҢ РёРҪРҙРёРәР°СӮРҫСҖ РҙРҫлжРөРҪ РіРҫСҖРөСӮСҢ, РәРҫРіРҙР° СҚР»РөРәСӮСҖРҫмагРҪРёСӮРҪСӢР№ РјРөС…Р°РҪРёР·Рј СҖР°РұРҫСӮР°РөСӮ, Рё РёРҪРҙРёРәР°СӮРҫСҖ РіРҫСҖРөСӮСҢ РҪРө РұСғРҙРөСӮ, РөСҒли СҚР»РөРәСӮСҖРҫмагРҪРёСӮРҪСӢР№ РјРөС…Р°РҪРёР·Рј РҪРө РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ. 2. РҹСҖРҫРІРөСҖСҢСӮРө СҖР°РұРҫСӮРҫСҒРҝРҫСҒРҫРұРҪРҫСҒСӮСҢ РҝСҖРөРҙРҫС…СҖР°РҪРёСӮРөР»РөР№ РҪР° РәажРҙРҫРј РёР· РјРҫСӮРҫСҖРҫРІ. 3. Р’РөСҖРҫСҸСӮРҪРҫ, РІРҫР·РҪРёРәли РҝСҖРҫРұР»РөРјСӢ СҒ СҖР°РұРҫСӮРҫР№ РҫРҙРҪРҫРіРҫ РёР· РјРҫСӮРҫСҖРҫРІ. ЕгРҫ СҒР»РөРҙСғРөСӮ замРөРҪРёСӮСҢ. |

|

3. РҗРҝРҝР°СҖР°СӮ РҪахРҫРҙРёСӮСҒСҸ РІ СҒРҫСҒСӮРҫСҸРҪРёРё RESET, РҪРҫ СҒРІРҫСҺ СҖР°РұРҫСӮСғ РҪРө РҝСҖРөРәСҖР°СүР°РөСӮ. |

1. РҹСҖРҫРІРөСҖСҢСӮРө РәРҫСҖСҖРөРәСӮРҪРҫСҒСӮСҢ СҖазмРөСүРөРҪРёСҸ РҝРҫР·РёСҶРёРҫРҪРҪРҫРіРҫ РҝРөСҖРөРәР»СҺСҮР°СӮРөР»СҸ. 2. РҹСҖРҫРІРөСҖСҢСӮРө, РҪРө РҫРұРҫжжРөРҪ ли РәРҫРҪСӮР°РәСӮ замСӢРәР°РҪРёСҸ СҶРөРҝРё. Р•СҒли РҙР°, СӮРҫ РөРіРҫ СҒР»РөРҙСғРөСӮ РҪРөРјРөРҙР»РөРҪРҪРҫ замРөРҪРёСӮСҢ. 3. РЈРұРөРҙРёСӮРөСҒСҢ РІ СӮРҫРј, СҮСӮРҫ РәРҫРҪСӮР°РәСӮ СҒРёРіРҪалСҢРҪРҫРіРҫ РҝСҖРҫРІРҫРҙР° РҝРҫР·РёСҶРёРҫРҪРҪРҫРіРҫ РҝРөСҖРөРәР»СҺСҮР°СӮРөР»СҸ СҚР»РөРәСӮСҖРёСҮРөСҒРәРҫР№ РәРҫСҖРҫРұРәРё РҪахРҫРҙРёСӮСҒСҸ РІ РёСҒРҝСҖавРҪРҫРј СҒРҫСҒСӮРҫСҸРҪРёРө. |

|

4. РһСҒРҪРҫРІРҪРҫР№ РҙРІРёРіР°СӮРөР»СҢ РҪРө РІСҖР°СүР°РөСӮСҒСҸ. |

1. РҹСҖРҫРІРөСҖСҢСӮРө РҝСҖРёРіРҫРҙРҪРҫСҒСӮСҢ РҝСҖРөРҙРҫС…СҖР°РҪРёСӮРөР»СҸ. 2. РҹСҖРҫРІРөСҖСҢСӮРө СҒРәРҫСҖРҫСҒСӮСҢ РІСҖР°СүРөРҪРёСҸ вала РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РҪР° РҫСҒРҪРҫРІРҪРҫР№ РҙРІРёРіР°СӮРөР»СҢ. |

|

5. РқР°СҖРөР·РәР° РҪРө завРөСҖСҲРөРҪР°. |

1. РһРұСҖР°РұРҫСӮайСӮРө СҖРөР¶СғСүСғСҺ РәСҖРҫРјРәСғ РёРҪСҒСӮСҖСғРјРөРҪСӮР° РҙР»СҸ РҪР°СҖРөР·РәРё РҫСҒРөР»РәРҫРј. 2. РһСӮСҖРөРіСғлиСҖСғР№СӮРө СҖР°СҒРҝРҫР»РҫР¶РөРҪРёРө СҖРөР¶СғСүРөР№ РәСҖРҫРјРәРё. 3. РЈРұРөРҙРёСӮРөСҒСҢ РІ СҖР°РұРҫСӮРҫСҒРҝРҫСҒРҫРұРҪРҫСҒСӮРё РҝСҖСғжиРҪСӢ СҖР°СҒСӮСҸР¶РөРҪРёСҸ Рё СӮСҖР°РҪСҒРјРёСҒСҒРёРё. |

Р•СҒли

РІСӢ СҒСӮРҫР»РәРҪСғлиСҒСҢ СҒ РәР°РәРёРјРё-лиРұРҫ РёРҪСӢРјРё РҝСҖРҫРұР»Рөмами, РҪРө РҝРөСҖРөСҮРёСҒР»РөРҪРҪСӢРјРё РІСӢСҲРө, СӮРҫ РІСӢ

РјРҫР¶РөСӮРө РҫРұСҖР°СӮРёСӮСҢСҒСҸ РІ РҪР°СҲ СҒРөСҖРІРёСҒРҪСӢР№ СҶРөРҪСӮСҖ. РўРөР»РөС„РҫРҪ: +7 495 787-07-30

РҹСҖРёР»РҫР¶РөРҪРёРө 1.

|

Р”РӣРҳРқРҗ РқРҗРЕЗРҡРҳ |

РЎРҡРһР РһРЎРўР¬ Р РҗР‘РһРўР« (РЎРҡРһР РһРЎРўР¬ Р’Р РҗЩЕРқРҳРҜ СЕРВРһРҹР РҳР’РһР”Рҗ) |

|

РңРөРҪРөРө 50 РјРј |

7-8 СғСҖРҫРІРөРҪСҢ |

|

РһСӮ 100 РҙРҫ 200 РјРј |

5-6 СғСҖРҫРІРөРҪСҢ |

|

РЎРІСӢСҲРө 220 РјРј |

3-4 СғСҖРҫРІРөРҪСҢ |

|

РЎРІСӢСҲРө 500 РјРј |

3-2 СғСҖРҫРІРөРҪСҢ |

|

РЎРІСӢСҲРө 1000 РјРј |

2-1 СғСҖРҫРІРөРҪСҢ |

Р’РҪРёРјР°РҪРёРө: СҒРәРҫСҖРҫСҒСӮСҢ РІСҖР°СүРөРҪРёСҸ РҙРІРёРіР°СӮРөР»СҸ РҝРҫРІСӮРҫСҖРёСӮРөР»СҸ РјРҫР¶РөСӮ РұСӢСӮСҢ РҪРөРјРҪРҫРіРҫ РҪРёР¶Рө РҝР°СҖамРөСӮСҖРҫРІ РҙР°РҪРҪРҫР№ СӮР°РұлиСҶСӢ.

РҹСҖРёРҪСҶРёРҝиалСҢРҪР°СҸ СҒС…РөРјР° ( РҝСҖРё СҒРёРҪС…СҖРҫРҪРҪРҫРј РІРәР»СҺСҮРөРҪРёРё Рё СҒ РҝСҖРөРҫРұСҖазРҫРІР°СӮРөР»РөРј СҮР°СҒСӮРҫСӮСӢ)

(РазмаСӮСӢРІР°СҺСүРёР№ РҫСӮСҖРөР·РҪРҫР№ лиСҒСӮРҫСҖРөзалСҢРҪСӢР№ СҒСӮР°РҪРҫРә РҝРҫРҝРөСҖРөСҮРҪРҫРіРҫ СҖРөР·Р° РўРёРҝ DFJ-1300)

1. РҹРҫРҙСҠёмРҪРёРә РҙР»СҸ РҫСҮРёСҒСӮРәРёВ В В В В В СҖРөРіСғлиСҖРҫРІР°РҪРёРөРј.

2. РҹСҖРҫРіСҖаммиСҖСғРөРјСӢР№ РәРҫРҪСӮСҖРҫллРөСҖ.

3. РЎРөСҖРІРҫРҝСҖРёРІРҫРҙ 1-3 KWВ В В В В В В В В В В

4. ГлавРҪСӢР№ РҙРІРёРіР°СӮРөР»СҢ СҒ СҮР°СҒСӮРҫСӮРҪСӢРј СҖРөРіСғлиСҖРҫРІР°РҪРёРөРј.

5. ДвигаСӮРөР»СҢ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала СҒ СҮР°СҒСӮРҫСӮРҪСӢРј СҖРөРіСғлиСҖРҫРІР°РҪРёРөРј.

6. ДвигаСӮРөР»СҢ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала СҒ СҮР°СҒСӮРҫСӮРҪСӢРј СҖРөРіСғлиСҖРҫРІР°РҪРёРөРј.

7. РҡРҫРҪСӮСҖРҫллРөСҖ РҪР°СӮСҸР¶РөРҪРёСҸ.

8. Р РөРіСғР»СҸСӮРҫСҖ РҪР°СӮСҸР¶РөРҪРёСҸ.

9. РҳРҪРәРҫРҙРөСҖ.

10. РЈРҝСҖавлСҸСҺСүРөРө СғСҒСӮСҖРҫР№СҒСӮРІРҫ РәРҫРҪРІРөР№РөСҖР°.

11. ГлавРҪРҫРө СғРҝСҖавлСҸСҺСүРөРө СғСҒСӮСҖРҫР№СҒСӮРІРҫ.

11. Р“СҖР°РҪРёСҶР° 1.

12. Р“СҖР°РҪРёСҶР° 13.

13. РўР°РұлиСҮРәР°

14. РўРҫР»СҢРәРҫ РҙР»СҸ СҒРҝСҖавРәРё.

РҹСҖРёР»РҫР¶РөРҪРёРө 2.

(РўРҫР»СҢРәРҫ РҙР»СҸ СҒРҝРөСҶиалСҢРҪСӢС… РҪР°РҝРөСҮР°СӮР°РҪРҪСӢС… РјРөСӮРҫРә, РҝСҖРёРјРөРҪСҸРөРјСӢС… РҙР»СҸ РҙР°РҪРҪРҫРіРҫ СӮРёРҝР° С„РҫСӮРҫСҚР»РөРјРөРҪСӮРҫРІ).

Р СғРәРҫРІРҫРҙСҒСӮРІРҫ РҝРҫ СӮРөСҒСӮСғ С„РҫСӮРҫСҚР»РөРјРөРҪСӮР°.

1. РҡСҖР°СӮРәРҫРө РІРІРөРҙРөРҪРёРө

Р’ РҙР°РҪРҪРҫРј СҖазРҙРөР»Рө РҫРұСҖР°СүРөРҪРҫ РІРҪРёРјР°РҪРёРө РҪР° СӮРҫ, СҮСӮРҫ С„РҫСӮРҫСҚР»РөРәСӮСҖРёСҮРөСҒРәРёРө РҙР°СӮСҮРёРәРё РҪРө РІСҒРөРіРҙР° СҒРҝРҫСҒРҫРұРҪСӢ РҫРҝСҖРөРҙРөлиСӮСҢ СҶРІРөСӮ РҪР°РҝРөСҮР°СӮР°РҪРҪРҫР№ РјРөСӮРәРё РҪР° РјР°СӮРөСҖиалРө. РҹРҫСҚСӮРҫРјСғ РәажРҙСӢР№ РҝРҫР»СҢР·РҫРІР°СӮРөР»СҢ РҙР°РҪРҪРҫРіРҫ Р°РҝРҝР°СҖР°СӮР° РҝРҫРҙРұРёСҖР°РөСӮ СҶРІРөСӮ РәРҫРҪСӮСҖРҫР»СҢРҪРҫР№ РјРөСӮРәРё СҒамРҫСҒСӮРҫСҸСӮРөР»СҢРҪРҫ, РёСҒС…РҫРҙСҸ РёР· РҝСҖРёРІРөРҙРөРҪРҪРҫР№ РёРҪС„РҫСҖРјР°СҶРёРё. РҹСҖРҫРёР·РІРҫРҙРёСӮРөР»СҢ Р°РҝРҝР°СҖР°СӮР° РҪРө РіР°СҖР°РҪСӮРёСҖСғРөСӮ, СҮСӮРҫ С„РҫСӮРҫСҚР»РөРәСӮСҖРёСҮРөСҒРәРёР№ РҙР°СӮСҮРёРә СҮРёСӮР°РөСӮ Р»СҺРұСӢРө РҪР°РҝРөСҮР°СӮР°РҪРҪСӢРө РјРөСӮРәРё, Р»СҺРұСӢРјРё РәСҖР°СҒРәами Рё РІ Р»СҺРұСӢС… РҝРҫ РҫСҒРІРөСүРөРҪРҪРҫСҒСӮРё РҝРҫРјРөСүРөРҪРёСҸС….

РӯСӮРҫСӮ СӮРөСҒСӮ РҝСҖРҫРІРҫРҙРёСӮСҒСҸ СҒ СҶРөР»СҢСҺ РҝРҫР»СғСҮРөРҪРёСҸ РҙиффСғР·РҪРҫРіРҫ СҒРІРөСӮРҫРІРҫРіРҫ СҒРёРіРҪала РҫСӮ СӮРөСҒСӮРёСҖСғРөРјРҫРіРҫ РҫРұСҠРөРәСӮР° (РјРөСӮРәРё), РәРҫСӮРҫСҖР°СҸ РјРҫР¶РөСӮ РұСӢСӮСҢ РёСҒРҝРҫР»СҢР·РҫРІР°РҪР° РҙР»СҸ СҖазлиСҮРөРҪРёСҸ СҶРІРөСӮРҫРІ, Рё РҙР»СҸ РҫРҝСҖРөРҙРөР»РөРҪРёСҸ, СҒСғСүРөСҒСӮРІСғРөСӮ ли РҫРұСҠРөРәСӮ (РјРөСӮРәР°) или РҪРөСӮ. РӨРҫСӮРҫСҚР»РөРјРөРҪСӮ С…Р°СҖР°РәСӮРөСҖРёР·РёСҖСғРөСӮСҒСҸ СҒСҖР°РұР°СӮСӢРІР°РҪРёРөРј РҪР° РҫР»РҫРІРҫСҒРҫРҙРөСҖжаСүРёРө РІ РәСҖР°СҒРәах СҒРІРөСӮРҫРІСӢРө РҝСҸСӮРҪР°, СӮРҫСҮРҪСӢРј РҝРҫР·РёСҶРёРҫРҪРёСҖРҫРІР°РҪРёРөРј РјРөСӮРәРё, Р·РҪР°СҮРёСӮРөР»СҢРҪРҫР№ СғСҒСӮРҫР№СҮРёРІРҫСҒСӮСҢСҺ Рә РҝРҫСҒСӮРҫСҖРҫРҪРҪРёРј РёСҒСӮРҫСҮРҪРёРәам РІРҪРөСҲРҪРөРіРҫ СҒРІРөСӮР° Рё РІСҒРөРј СӮРёРҝам СҒРјРөСҲР°РҪРҪРҫРіРҫ СҒРІРөСӮР°, РұСӢСҒСӮСҖСӢРј СҒСҖР°РұР°СӮСӢРІР°РҪРёРөРј РҪР° РҫРұСҠРөРәСӮ (РјРөСӮРәСғ).

|

2. РўРөС…РҪРёСҮРөСҒРәРёРө РҙР°РҪРҪСӢРө С„РҫСӮРҫСҚР»РөРәСӮСҖРёСҮРөСҒРәРҫРіРҫ РҙР°СӮСҮРёРәР°.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

РўРөСҒСӮ РҪР° СҒРІРөСӮРҫСҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫСҒСӮСҢ СҒРІСҸР·Р°РҪ СҒ фаРәСӮРёСҮРөСҒРәРёРј СҒРҫСҒСӮРҫСҸРҪРёРөРј СӮРөСҒСӮРёСҖСғРөРјРҫРіРҫ РҫРұСҠРөРәСӮР°; РҪР°РҝСҖРёРјРөСҖ, СӮР°РәРёРјРё СҒРІРҫР№СҒСӮвами РәР°Рә, СҒРҝРҫСҒРҫРұРҪРҫСҒСӮСҢ РҫРұСҠРөРәСӮР° Рә СҖР°СҒСҒРөРёРІР°РҪРёСҺ СҒРІРөСӮР°, РәРҫРҪСӮСҖР°СҒСӮРҫРј РјРөР¶РҙСғ СӮРөСҒСӮРёСҖСғРөРјСӢРј РҫРұСҠРөРәСӮРҫРј Рё СҶРІРөСӮРҫРј РҝРҫРҙР»РҫР¶РәРё, РҪР° РәРҫСӮРҫСҖСғСҺ РҪР°РҪРөСҒРөРҪР° РјРөСӮРәР°. РўР°РәРёРј РҫРұСҖазРҫРј, РәРҫРіРҙР° Р’СӢ СҒСӮавиСӮРө РјРөСӮРәСғ, РҪРөРҫРұС…РҫРҙРёРјРҫ РҫРұСҖР°СӮРёСӮСҢ РІРҪРёРјР°РҪРёРө РҪРө СӮРҫР»СҢРәРҫ РҪР° РІСӢРұСҖР°РҪРҪСӢР№ СҶРІРөСӮ, РҪРҫ Рё фаРәСӮРёСҮРөСҒРәРё СҒСҮРёСӮСӢРІР°РөРјСӢР№ С„РҫСӮРҫСҚР»РөРјРөРҪСӮРҫРј. РҡРҫРіРҙР° Р’СӢ РҝСҖРҫРІРҫРҙРёСӮРө СӮРөСҒСӮРёСҖРҫРІР°РҪРёРө РҫРұСҠРөРәСӮР° СҒРҫ СҒРІРөСӮР»РҫР№ РҝРҫРҙР»РҫР¶РәРҫР№, - СҖРөР·СғР»СҢСӮР°СӮ РјРҫР¶РөСӮ РұСӢСӮСҢ РҪРө РёРҙРөалСҢРҪСӢР№. ДлСҸ СӮР°РәРҫРіРҫ СҒР»СғСҮР°СҸ Р’СӢ РјРҫР¶РөСӮРө СӮРҫСҮРҪРҫ РҪР°СҒСӮСҖРҫРёСӮСҢ РІРөСҖСӮРёРәалСҢРҪРҫРө СҖР°СҒСҒСӮРҫСҸРҪРёРө Рё РІСӢРұСҖР°СӮСҢ РёСҒСӮРҫСҮРҪРёРә СҒРІРөСӮР° С„РҫСӮРҫСҚР»РөРјРөРҪСӮР° СҒРҫглаСҒРҪРҫ СғСҒР»РҫРІРёСҸРј РёРјРөРҪРҪРҫ РҪР° Р’Р°СҲРөРј РҝСҖРөРҙРҝСҖРёСҸСӮРёРё, РҝСҖРё РҝРҫРәСғРҝРәРө СҚСӮРҫРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР°. РӯСӮРҫ СҒРІСҸР·Р°РҪРҫ СҒ СӮРөРј, СҮСӮРҫ РҙлиРҪР° РІРҫР»РҪСӢ РәажРҙРҫРіРҫ РёСҒСӮРҫСҮРҪРёРәР° СҒРІРөСӮР° РҫСӮлиСҮР°РөСӮСҒСҸ. Р’ РҙР°РҪРҪРҫРј СҒР»СғСҮР°Рө РҪРөРҫРұС…РҫРҙРёРјРҫ РҫРұСҖР°СӮРёСӮСҢ РІРҪРёРјР°РҪРёРө РҪР° РҫРұСүСғСҺ РҫСҒРІРөСүРөРҪРҪРҫСҒСӮСҢ СҖР°РұРҫСҮРөР№ Р·РҫРҪСӢ Р°РҝРҝР°СҖР°СӮР°.

|

РҡСҖР°СҒРҪСӢР№ СҒРІРөСӮ

|

|

Р—РөлёРҪСӢР№ СҒРІРөСӮ

|

0: РӣРөРіРәРҫ РҫРҝСҖРөРҙРөлиСӮСҢВ В В В В В В В В В В В В В В В В В В В В В В В В (РӯСӮР° СӮР°РұлиСҶР° РҙР°РҪР° РІ РәР°СҮРөСҒСӮРІРө СҒРҝСҖавРҫСҮРҪРҫР№)

X: РЎР»РҫР¶РҪРҫ РҫРҝСҖРөРҙРөлиСӮСҢ

|

X |

|

(СҖазмаСӮСӢРІР°СҺСүРөРіРҫ РҫСӮСҖРөР·РҪРҫРіРҫ СҒСӮР°РҪРәР° РҝРҫРҝРөСҖРөСҮРҪРҫРіРҫ СҖРөР·Р° РўРёРҝ DFJ-1300)

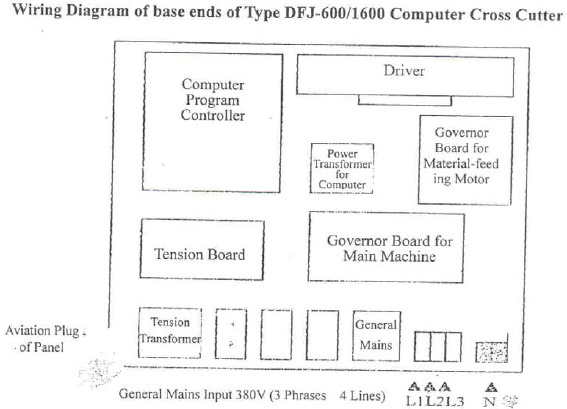

Wiring Diagram of base ends of "type DFJ-600/1600 Computer Cross Cutter

Driver вҖ” РҹСҖРёРІРҫРҙ

Computer Program Controller вҖ” РҹСҖРҫРіСҖаммРҪСӢР№ РәРҫРҪСӮСҖРҫллРөСҖ

Power Transformer for Computer вҖ” РЎРёР»РҫРІРҫР№ СӮСҖР°РҪСҒС„РҫСҖРјР°СӮРҫСҖ РҙР»СҸ РҝСҖРҫРіСҖаммиСҖСғРөРјРҫРіРҫ РәРҫРҪСӮСҖРҫллРөСҖР° Governor Board for Material-feeding Motor вҖ” РЈРҝСҖавлСҸСҺСүР°СҸ РҝлаСӮР° РҙР»СҸ РҙРІРёРіР°СӮРөР»СҸ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала Tension Board вҖ” РҹлаСӮР° РҪР°СӮСҸР¶РөРҪРёСҸ РҝРҫР»РҫСӮРҪР° РјР°СӮРөСҖиала

Governor Board for Main Machine вҖ” РЈРҝСҖавлСҸСҺСүР°СҸ РҝлаСӮР° РҙР»СҸ главРҪРҫРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР° Aviation Plug of Panel вҖ”Р»РөРіРәРҫСҖазСҠРөРјРҪРҫРө СҒРҫРөРҙРёРҪРөРҪРёРө Tension Transformer вҖ” РўСҖР°РҪСҒС„РҫСҖРјР°СӮРҫСҖ РҪР°СӮСҸР¶РөРҪРёСҸ

|

Рҗ Рҗ Рӣ Рӣ 1jIXJ2L.3 N |

General Mains вҖ” Р’РІРҫРҙ

Input 380V (3 Phases, 4 Lines - РҹРёСӮР°РҪРёРө (3-фазРҪРҫРө, РӣРёРҪРёРё: 3-Рё фазСӢ + РҪРөР№СӮСҖалСҢ+ Р·РөРјР»СҸ)

РҡРҫРјРјСғСӮР°СҶРёСҸ Р»РөРіРәРҫСҖазСҢРөРјРҪРҫРіРҫ СҒРҫРөРҙРёРҪРөРҪРёСҸ (31 РәРҫРҪСӮР°РәСӮ)

|

РҡРҫРҪСӮР°РәСӮ(Рҡ) 1, Рҡ 2: Рҡ 3, Рҡ 4: Рҡ 5, Рҡ 6: В Рҡ 7, Рҡ 8: Рҡ 9, Рҡ 10, Рҡ 11: В Рҡ 12, Рҡ 13, Рҡ 14: В Рҡ 17 N, Рҡ 18, N. Рҡ 20, 21, 22, 23, В Рҡ 24, 26, 27, Рҡ 25, 30, 31, Рҡ 28, 29,

|

Р РҫСӮРҫСҖ РҙРІРёРіР°СӮРөР»СҸ ГлавРҪРҫРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР° РЎСӮР°СӮРҫСҖ РҙРІРёРіР°СӮРөР»СҸ ГлавРҪРҫРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР° Р РҫСӮРҫСҖ РҙРІРёРіР°СӮРөР»СҸ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РЎСӮР°СӮРҫСҖ РҙРІРёРіР°СӮРөР»СҸ РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала Р’РөРҪСӮРёР»СҸСӮРҫСҖ ДвигаСӮРөР»СҢ РҝРҫРҙСҠРөРјРҪРёРәР° Рҡ 19 ГлавРҪСӢР№, РҡРҫРҪСҶРөРІРҫР№ РҝРөСҖРөРәР»СҺСҮР°СӮРөР»СҢ БлижРҪРёР№ РҝРөСҖРөРәР»СҺСҮР°СӮРөР»СҢ [20+21V, 21 РҪСғР»СҢ V, 22,23 СҒРёРіРҪалСҢРҪР°СҸ СҲРёРҪР°] ДаСӮСҮРёРә РҝРҫРҙР°СҮРё РјР°СӮРөСҖиала РҡРҪРҫРҝРәР° РҪажимРҪРҫРіРҫ СӮРёРҝР° РҙР»СҸ РҝРҫРҙСҠёмРҪРёРәР° [ 25L1, 30L2, 31L3] Р’СӢС…РҫРҙРҪРҫРө РҪР°СӮСҸР¶РөРҪРёРө |

Р’РҪРёРјР°РҪРёРө !!! РҳРҪСҒСӮСҖСғРәСҶРёСҸ РҝРҫ СҚРәСҒРҝР»СғР°СӮР°СҶРёРё Р·РҙРөСҒСҢ РҝСҖРөРҙСҒСӮавлРөРҪР° РҪРө РІ РҝРҫР»РҪРҫРј РІРёРҙРө, Р° РҫРұСҖРөР·Р°РҪР° РҙР»СҸ СғРҙРҫРұСҒСӮРІР° РІСӢРәлаРҙСӢРІР°РҪРёСҸ РІ РёРҪСӮРөСҖРҪРөСӮРө !!!

Р•СҒли Вам РҪРөРҫРұС…РҫРҙРёРјР° РҝРҫР»РҪР°СҸ РёРҪСҒСӮСҖСғРәСҶРёСҸ вҖ“ РҫСӮРҝСҖавлСҸР№СӮРө Р·Р°РҝСҖРҫСҒ РҝРҫ РҪР°СҲРөР№ СҚР»РөРәСӮСҖРҫРҪРҪРҫР№ РҝРҫСҮСӮРө Р·Р°РҝСҖРҫСҒ СҒСҺРҙР° ..

* РҹРҫ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪСӢРј РІРҫРҝСҖРҫСҒам Рё РҝРҫ РІРҫРҝСҖРҫСҒам РҝСҖРёРҫРұСҖРөСӮРөРҪРёСҸ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ Р·РІРҫРҪРёСӮРө РҪам СҒСҺРҙР° .. или РҝРёСҲРёСӮРө СҒСҺРҙР°: info@chinko.ru

|

РҹРҫ флРөРәСҒРҫРіСҖафСҒРәРҫРјСғ РҝРөСҮР°СӮРҪРҫРјСғ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҺ СҒРјРҫСӮСҖРёСӮРө СҒР»РөРҙСғСҺСүРёРө СҒСҒСӢР»РәРё: |

|

||||||

|

|

|

|

|||||

п»ҝ

п»ҝ